在零件的加工过程中会使得零件表面形成一定的粗糙程度, 这非常不利于零件的正常使用。影响零件表面粗糙度因素有刀具几何形状的影响、积削瘤的影响、工件材料的影响、加工条件的影响以及振动的影响,。

刀具几何形状的影响

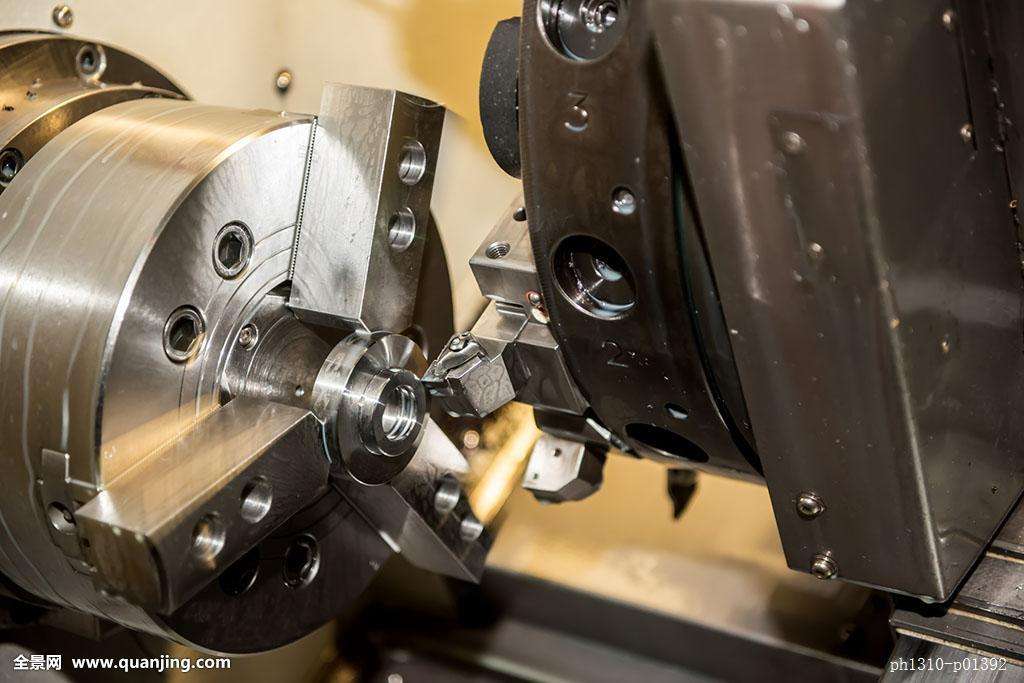

刀具是用来切割零件的工具, 在切割的过程中刀具与零件的接触最为充分, 那么刀具对零件的表面粗糙度影响也最大, 适当增加刀具几何形状的前角可以在较大程度上减小零件表面粗糙度, 但是过度增加刀具几何形状的前角反而会使得表面粗糙度增加。这在实际的过程中很难进行控制, 容易使得零件的表面粗糙度受到较大的影响。当前角一定时, 后角越大刀具就越锋利, 也更加容易进行切割。适当的增加后角可以减小刀面与零件表面的摩擦和挤压, 这样就可以有效的减小零件的表面摩擦度。但是后角过大时就会发生切削振动, 从而使得零件的表面摩擦度增加。 但是适当的后角在实际操作中也很难准确巴握, 所以在实际的操作中容易使得零件的表面粗糙度增加。 此外刀具的前刀面与后刀面对零件的表面粗糙度也有一定的影响, 如果刀具的前刀面和后刀面粗糙值较小, 那么零件的表面粗糙度就越小。因为刀具的前后刀面越光滑就越锋利, 在切割的过程中就不容易产生缺口, 从而使得零件的表面粗糙度减小。由此可见刀具的几咭可形状对于零件表面粗糙度的大小有着非常重要的影响, 所以在降低零件表面粗糙度的过程中要着重考虑这个影响因素。

积削瘤所指的是在金属切削过程中, 会有一些从工件上掉下来的金属冷焊并层积在前刀面上, 这样就会形成一个非常坚硬的金属堆积物, 这个金属堆积物的硬度是工件硬度的2 倍, 能够代替刀刃进行切削, 但是在不断的切削过程中会逐渐掉落, 这个金属堆积物所指的就是积削瘤。积削瘤的形状是不规则的可能会随着工件切割而使其大小发生变化,在工件的切割过程中就会使零件的表面粗糙度上升另外积削瘤掉落的过程中极有可育滞网桩工件表面, 这样零件的表面粗糙度就会显著上升, 从而影响零件的性能

工件材料的影响

在工件的切割过程中其表面粗糙度与其材料有很大的影响, 有的工件材料不适宜讲行切割, 那么在切割的过程中就容易出现较严重的损伤, 其中工件表面粗糙度更加得不到有效的控制, 这样会使工件的使用性能大大降低。此外工件的切割过程中还会增加热工艺处理, 这样才能使工件的质量更加优秀, 使用寿命更长。

在工件的切割过程中加工条件对于其表面粗糙度也有较大的影响首先是切割速度, 通常切割速度在中速段就容易产生积削瘤, 所以在加工的过程中要避免中速段, 要根据实际清况来合理的上升或降低切割速度。为了使得工件的表面粗糙度降低还可以增加刀具的锋利度使得刀具在工件切割过程中更加光滑。在工件加工过程中还会使用冷却润滑液, 减小刀具与切屑之间的摩擦, 从而降低刀具与加工面之间的摩擦, 使得工件的表面粗糙度更小。

振动的影响

机械加工中还会产生振动, 这主要是由于切割过程中刀具对工件产生的周期胜位移, 这样在工件表面就会形成类似波纹的痕迹。另外在工件切割过程中机床内部也会产生一定的振动, 这就会使得工件的切割过程不平衡, 其表现就是所加工工件的表面摩擦度上升