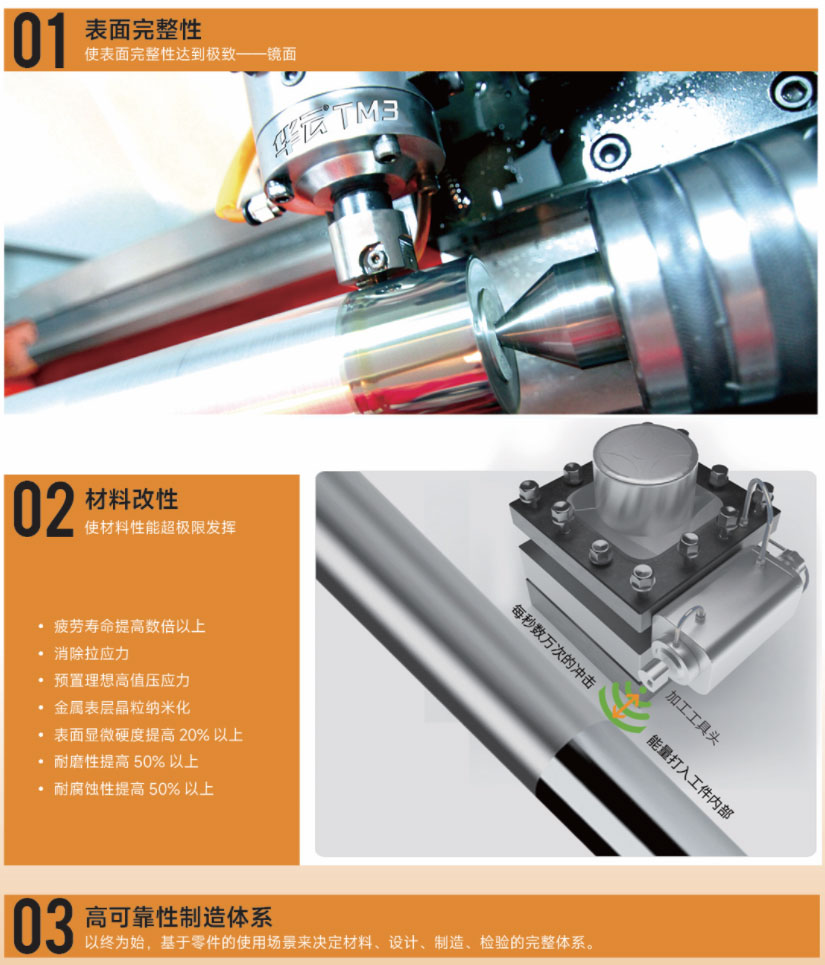

超声波光整加工是一种先进的加工技术,其工作原理是通过高频振动的硬质滚轮或钢球作用于待加工金属工件表面,使工件表层金属产生塑性变形并产生冷作硬化,从而达到改善表面质量的目的。

华云豪克能的金属超镜面强化加工抗疲劳制造工艺及装备,远超普通超声光整加工,是世界第三代机械制造技术的发明者和布道者。

华云豪克能的金属超镜面强化加工抗疲劳制造工艺及装备,远超普通超声光整加工,是世界第三代机械制造技术的发明者和布道者。

这种加工方式具有多种优势:

1. 作用力小:与滚压相比,该工艺输出的能量比较小而且稳定,加工过程中所需的作用力较小,有助于减少设备磨损和能耗。

2. 加工区温度低:加工过程中滚轮与工件的接触为断续捶击,大大减小相互间的摩擦,从而降低了加工区的温度。这有助于防止因温度过高而造成的表面缺陷,提高加工质量。

3. 表面粗糙度低:超声波光整加工能够大幅度降低表面粗糙度Ra值,提高三级以上,甚至可达Ra0.02以下。这使得加工后的表面更加光滑,有利于提升工件的整体性能。

4. 清洁环保,无切屑或粉尘:与传统的切削磨削等加工不同,超声波光整加工过程中不去除工件本身材料,所以不产生粉尘或切屑,减少了废料的产生和清理工作,有利于环境保护和降低生产成本。

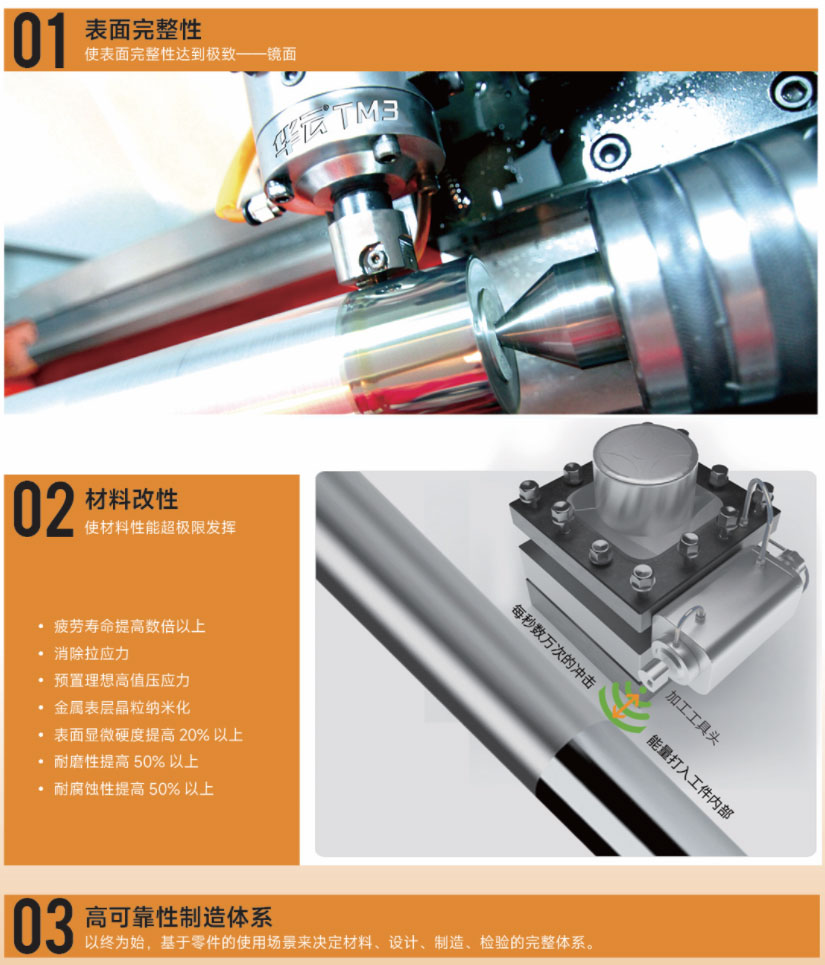

5. 提高表面性能:该加工工艺可以在工件表面产生压应力和冷作硬化效应,有助于提高工件的耐磨性、耐腐蚀性以及抗疲劳强度。同时,表面硬度的提高和微观裂纹的弥合也进一步增强了工件的使用寿命和可靠性。

6. 使用方便,增效降本:超声波光整加工设备可以复合在客户任意机床上,通过改造让机床实现多合一的功效。比如车床复合超声光整加工后即可实现部分磨削抛光功能,工件车后即磨,无需二次装夹,而且加工效率极高。极大节约设备投入,而且有助于缩短生产周期,提高生产效率。

超声波光整加工设备可用于加工内外圆表面、平面等多种形状的工件,借助数控设备或专用工装还可以加工各种异型面如汽轮机叶片、航空发动机叶片等。

可加工多种金属材料,加工硬度一般不超HRC60。超声光整加工与一些高精度的加工方法相比,在某些对精度要求极高的场合,可能加工受限,难以完全满足要求。对于一些极其复杂、不规则的形状,加工效果可能会受到一定影响。

可加工多种金属材料,加工硬度一般不超HRC60。超声光整加工与一些高精度的加工方法相比,在某些对精度要求极高的场合,可能加工受限,难以完全满足要求。对于一些极其复杂、不规则的形状,加工效果可能会受到一定影响。

华云豪克能超镜面强化 金属抗疲劳制造设备,作为世界第三代机械制造技术(TM3)的发明者和布道者,在技术、应用等各方面远超普通的超声光整加工,大大拓展了加工范围,提升了加工效果。

其独特的复合能量在输出功率和稳定性方面,完胜市面上的同类设备。

经过近三十年的不断研发和积累,设备迭代快速,在加工效果、高效易用性、加工范围等方面也远超同类设备。

其加工材料硬度最高可达HRC65,在提高各种金属工件硬度和抗疲劳性能,延长工件疲劳寿命方面具有更大的优势。

上万家客户案例,整合成大型抗疲劳制造数据库,可以为不同领域的机加工厂家量身打造完善的整体金属镜面加工和改性强化方案,帮助客户制造世界一流产品。