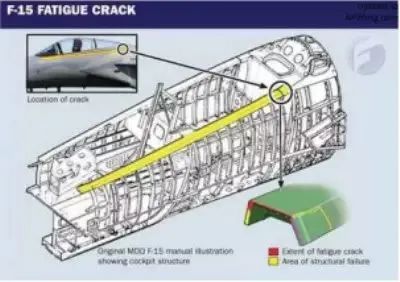

2007年,美国空军的一架F-15战斗机在模拟空战时机头突然断裂,造成美军F-15战机大面积停飞。调查结果显示,事故起因于飞机上的一根金属纵梁发生了疲劳。

F-15机头与机身分离及飞行员弹射出舱过程

而此前的2002年,一架台湾飞往香港的波音747客机在澎湖附近海域解体坠毁,造成包括机组成员在内共225人不幸罹难。事后调查认为,此次事故是因为飞机上一块修补过的蒙皮发生了严重的金属疲劳开裂,造成机尾脱落,最终导致飞机因舱体失压而解体。

看到这里,不少小伙伴都会疑惑:

金属怎么也会疲劳?

F-15的飞行事故就是由图中纵梁的疲劳引发的

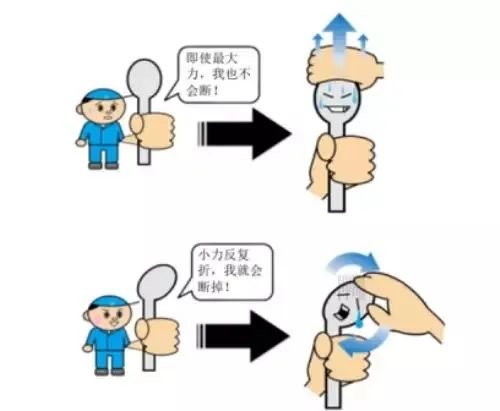

日常生活中要想徒手拉断铁丝是非常困难的,但如果反复折几下却很容易折断。这表明,即使反复变化的外力远小于能将金属直接拉断的恒力,也会使它的机械性能逐渐变弱并最终损毁。金属的这种现象和人在长期工作下的疲劳非常像,科学家们便形象地称其为“金属疲劳”。

金属疲劳示例

金属疲劳的隐蔽性和破坏性 虽然很多人都不了解金属疲劳,但它却广泛潜伏在人们的日常生活中,常常引发出人意料的严重事故。据估计,约90%的机械事故都和金属疲劳有关。除了前文提到的飞行事故,轮船、列车、桥梁、汽车等也常因金属疲劳招致灾难:二战期间,美国的5000艘货船发生了近1000次金属疲劳事故,200多艘货船彻底歇菜;1998年,德国一列高速行驶的动车因车轮轮箍的疲劳断裂而脱轨,造成100余人死亡……

1998年,因车轮轮箍的疲劳断裂造成了德国史上最严重的列车事故

金属疲劳的产生

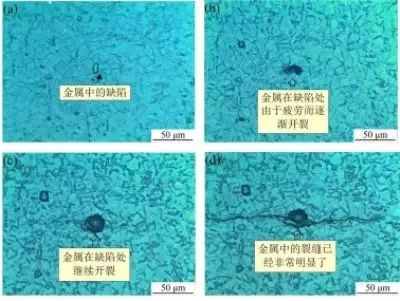

金属在加工或使用的过程中,总会存在一些缺陷,比如内部有杂质或孔洞、表面有划痕。这些缺陷往往只有微米量级,很难通过肉眼观察,如果给金属施加一个不变的拉力,它们并不容易产生裂缝,如果外力是反复变化的,一会儿是拉力一会儿是压力,一部分能量就会转换成热,积累在金属内部,一旦超过某个限度,金属就很容易在缺陷处发生原子间的化学键断裂,导致结构开裂。

显微镜观测到的金属缺陷及起始于该缺陷的金属疲劳开裂过程

由于金属疲劳是较小的外力反复长期作用的结果,金属在开裂前基本没有明显的塑性变形,因此往往很难提前发现金属的疲劳。难道我们就对金属疲劳束手无策了吗?

金属抗疲劳的方法

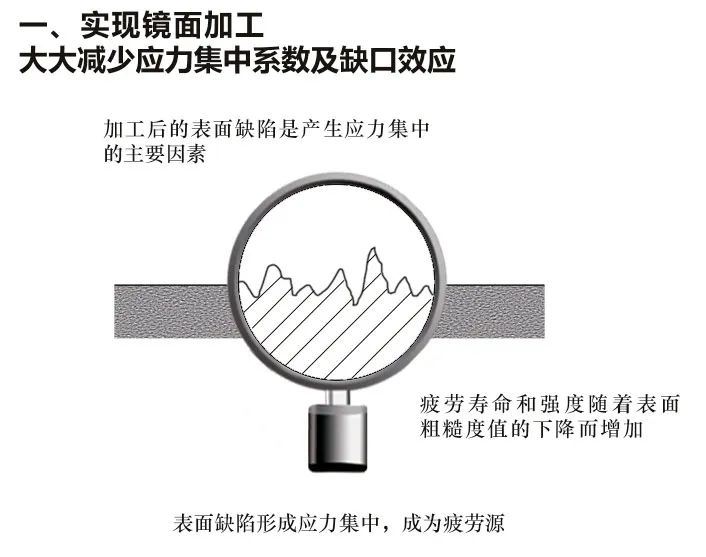

在加工和使用金属零件时,合理设计零件结构,尽量降低零件应力集中,提高表面光洁度、远离腐蚀环境,能有效减少疲劳的发生。

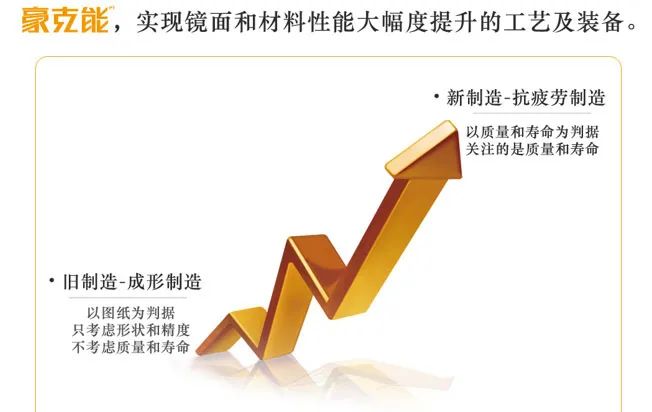

在这里不得不提到国内提出的机械新制造 — 抗疲劳制造,对比以前西方提出的成形制造,不再只考虑形状和精度,而是以金属零部件的质量和寿命为判据,关注金属工件的高质量和长寿命。

豪克能,实现金属镜面和表面改性强化,

工件疲劳寿命百倍提高。

豪克能,金属抗疲劳制造的倡导者和先锋

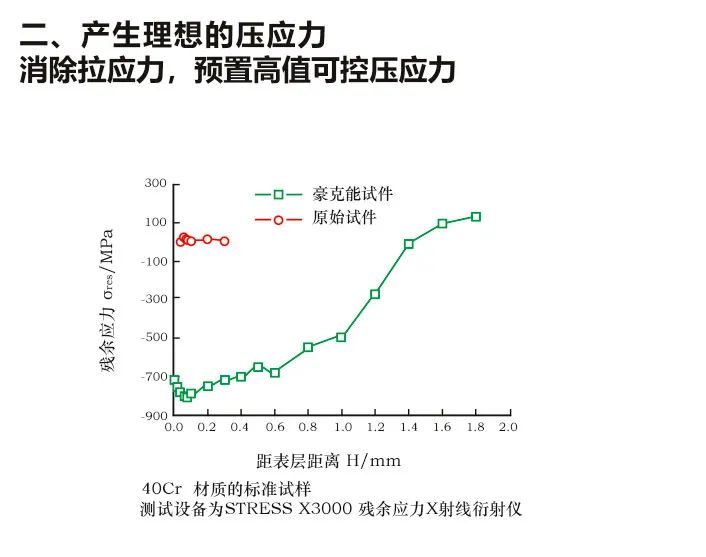

抗疲劳制造技术是我国的创新研究,抗疲劳制造以提高疲劳强度,延长疲劳寿命为重要指标,遵从“无应力集中”的抗疲劳概念,通过化学、物理、机械等方式,控制工件表面完整性,最终得到无应力集中的长寿命结构件。豪克能镜面加工及表面强化工艺是目前抗疲劳制造的核心技术,凭一己之力,实现了我国金属加工领域对西方发达国家表面完整性制造的弯道超车。豪克能是利用金属冷塑性原理,采用复合能量,针对金属表面进行每秒三万次以上的高频率冲击。这种冲击消除一定的拉应力,同时预置可控的压应力,金属表层会形成塑性流变组织,晶粒细化形成致密的纳米层。从而实现了高强度、高硬度、高延展性和韧性,以及优良的耐磨耐腐蚀。

豪克能提高金属工件疲劳寿命的因素包含:

镜面加工,减少应力集中

消除拉应力,预置压应力面对世界存量竞争越来越白热化,我国制造业面临严峻的挑战。高品质的装备要求零部件成品质量要超越完美,尽可能提高疲劳寿命。而目前我国大部分制造业仍处于成形制造阶段,严重影响成品质量,阻碍自身发展,所以选择金属抗疲劳制造工艺及装备势在必行,越早越好。