油缸作为工程机械重要部件,很多客户都比较关注油缸缸筒、活塞的加工。因为传统的磨削、镗床或者滚压加工,多少都有其缺陷,无法达到特别理想的加工效果。上一期我们给大家展示了千斤顶液压油缸的案例,今天再来看一个六面顶液压机油缸采用“豪克能”镜面加工的案例,看看豪克能镜面加工是如何超越传统工艺的。

六面顶液压机是合成超硬材料及其制品的超高压设备,主要应用于制造人造金刚石、立方氮化硼的单晶和聚晶,以及合成复合片(PDC、PCBN)等超硬材料领域的研究和生产。中国是人造金刚石的生产大国。六面顶压机是中国专利,近年出口较多。

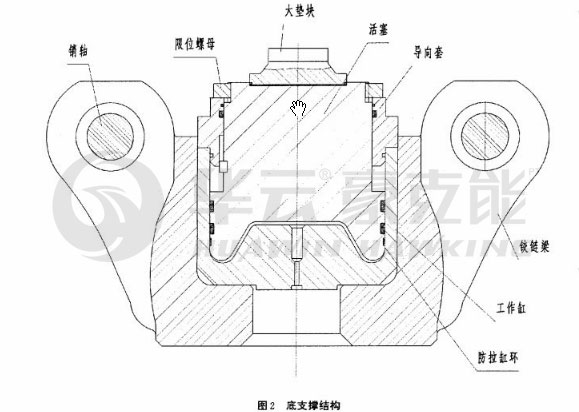

六面顶压机油缸的特点是直径大,行程短,压力大。直径一般在500-900mm,行程100mm左右,工作压力100MPa以上,由此决定了它的主要部件质量(材料硬度,耐磨性,粗糙度等)必须可靠。

行业加工困境

六面顶压机具有6个工作油缸,一级加压可达8GPa,在其六面体压腔中直接放入二级6-8模增压装置,形成八面体压腔,最高压力可达25 GPa,最高温度可达2500℃,因此关键件是缸筒和活塞, 油缸质量的优劣(运行匀顺性、寿命长短)主要取决于缸筒和活塞的表观质量,由此看出油缸密封副(粗糙度)的寿命决定了油缸质量和顶压压力。

目前,缸筒和活塞的精密加工工艺是磨削或抛光,然而,从车床转序到磨床,找正困难,同时磨削工序对工人的操作技能要求更高、劳动强度大,最终造成生产效率低、产品成本高、质量稳定性差等结果。

传统加工的缺陷

六面顶压机油缸材料及加工要求如下:

- 材料:锻35CrMn

- 关键加工位置:密封副,外圆和内孔

- 粗糙度:表面粗糙度Ra值≤0.6μm

现行精加工工艺:

车削后粗糙度Ra3.2 → 磨削/抛光后 Ra0.6

现行精加工工艺存在的问题:

- 效率:需要转序,而且抛光效率较低。

- 质量:表面粗糙度Ra0.8~0.6,不稳定。

- 环保:加工环境存在粉尘等环保问题。

豪克能镜面加工工艺

采用豪克能镜面加工新工艺:

车削后Ra3.2 → 无需转序,直接切换豪克能加工后Ra0.2,优于现行工艺表面质量2-3级。

性能提升

效率:

精加工效率提升约20%,

表面质量达到Ra0.2以下,

硬度提高10%以上,

耐磨性能提升1倍以上,

完全满足高质量客户需求。

环保:无粉尘等环保问题,不危害人体健康。

让我们了解下 “豪克能” 具体是什么?

豪克能设备包含执行器(类似刀具安装在机床上)和控制器(通过线缆连接机床)

豪克能技术是利用激活能和冲击能的复合能对金属零件进行加工,从而获得镜面零件及表面改性的一种新型加工技术,其工序名称为豪克能加工,简称“豪”。

- 抗疲劳制造:豪克能使工件疲劳寿命提高100倍以上。实现镜面加工大大减少应力集中系数及缺口效应,产生理想的压应力,消除拉应力,预置高值可控压应力。

- 纳米加工:使表层材料晶粒细化至纳米级。纳米层具有高强度、高硬度、高延展性和韧性以及优异的耐磨耐腐蚀等。

- 提高表面显微硬度和耐磨性:硬度的提高可归因于硬度的细化和加工硬化两种效应共同作用的结果;表面硬度的提高可以大大提高机械零部件的耐磨损性能。

图片图片各位朋友有任何疑问或问题,欢迎咨询热线:400-066-2698。