预应力千斤顶的关键件是油缸缸筒和活塞,油缸质量的优劣主要取决于缸筒和活塞的表观质量,因此如何降低油缸密封副的粗糙度,决定了预应力千斤顶油缸的质量和使用寿命。

预应力千斤顶为穿心式液压双作用千斤顶,需与高压油泵配合使用,张拉和回顶的动力均由高压油泵的高压油提供,张拉时工作平稳,油压高,张拉力大,广泛应用于公路桥梁、铁路桥梁、水电坝体、高层建筑等预应力施工工程。

行业难题

预应力千斤顶的关键件是缸筒和活塞, 油缸质量的优劣(运行匀顺性、寿命长短)主要取决于缸筒和活塞的表观质量。因此,采用优秀的加工工艺,尽量降低油缸密封副表面粗糙度,决定了预应力千斤顶油缸的质量和使用寿命。

目前,缸筒和活塞的精密加工工艺是磨削。然而从车床转序到磨床,找正困难,同时磨削工序对工人的操作技能要求更高。传统加工过程劳动强度大、生产效率低、成本高、质量稳定性差。油缸要求表面粗糙度值≤Ra0.8,如果摩擦位表面粗糙度值达不到要求,就会造成磨损快、温升高、密封位泄露,导致预应力千斤顶快速失效。

传统加工工艺

预应力千斤顶油缸材料普遍采用中碳钢,加工的关键位置是密封副(外圆和内孔)。加工要求一般需要表面粗糙度Ra值≤0.8μm。

现行精加工工艺:车削后表面粗糙度Ra3.2→ 磨削/抛光后 Ra0.8

现行精加工工艺存在的问题

效率:抛光效率较低

质量:只能达到Ra0.8,不稳定

环保:加工环境存在粉尘等环保问题

豪克能镜面加工工艺

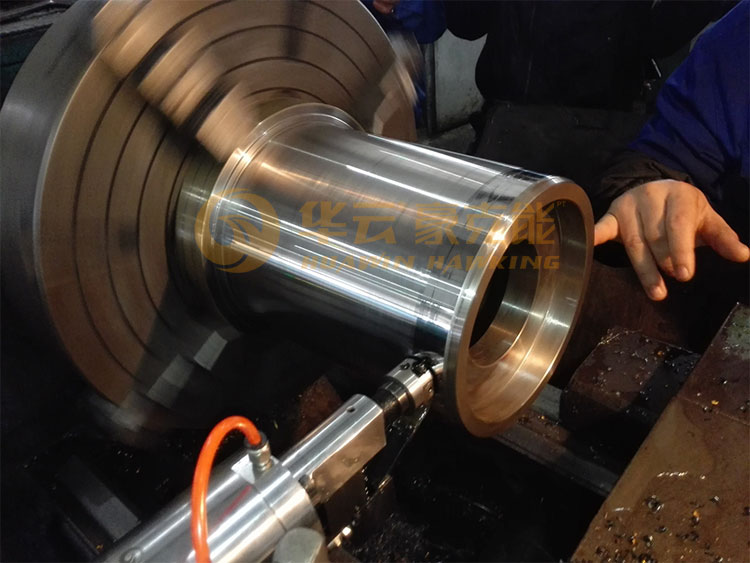

采用豪克能镜面加工新工艺

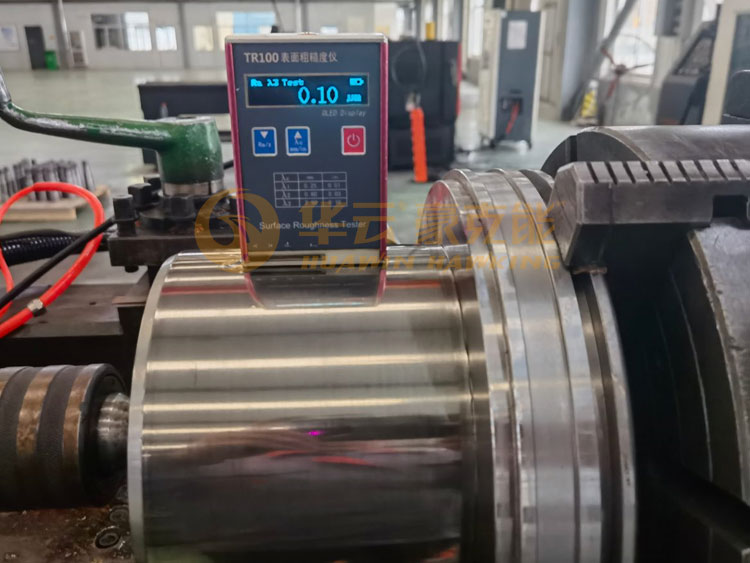

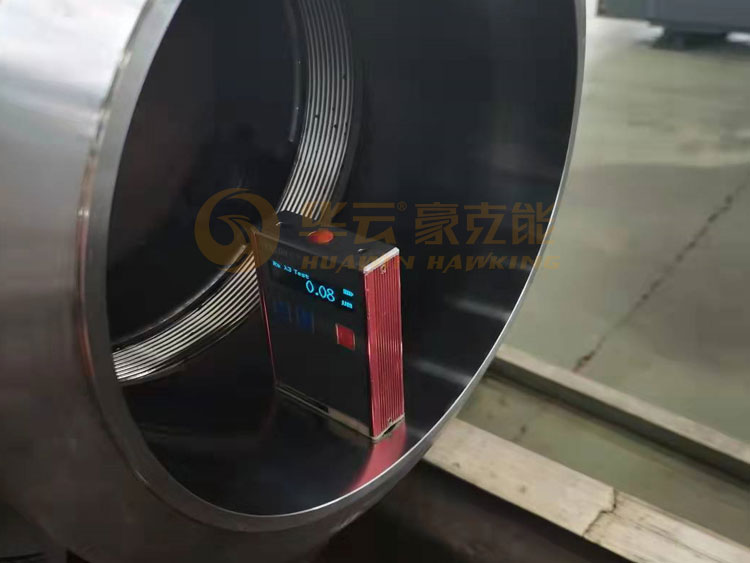

车削后表面粗糙度Ra3.2 → 豪克能加工后≤Ra0.2 完全满足Ra值≤0.8μm要求。

豪克能带来的性能提升

效率:精加工效率提升约40%,表面质量达到Ra0.2以下、硬度提高20%以上,耐磨性能提升1倍以上,完全满足高质量客户需求。

环保:无粉尘等环保问题,不危害人体健康。

豪克能在油缸加工领域的应用

其实豪克能在油缸领域客户众多,广泛应用于各行业油缸产品的镜面加工。比如伺服油缸、多级油缸、注塑机锁模油缸等等。传统油缸缸筒、缸套或活塞多采用珩磨、精磨甚至人工抛光形式,忍受着抛光粉尘污染,油缸表面粗糙度基本上能达到Ra0.6-0.4的加工效果,想要进一步提升表面光洁度,则需要进行加工2遍以上,极大影响加工效率,增加加工成本。

油缸采用豪克能镜面加工额外优势:

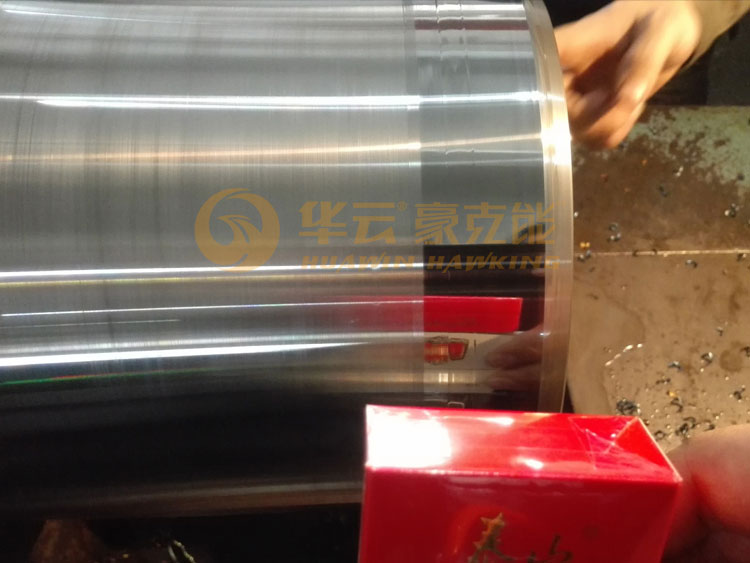

- 豪克能是利用激活能和冲击能的复合能量对金属零件进行加工,可在原有的粗糙度基础上提高2-3个等级,从而实现油缸表面质量的大幅度提高,减小工件的摩擦阻力,Ra可达0.2左右。

- 豪克能设备一次油缸加工就可实现冷、热两个加工领域的加工效果,改变油缸的材料性能,提高硬度20%,提高耐磨性50%。

- 提高加工效率,豪克能设备可直接安装在机床上使用,完全实现自动化,没有工序的周转。

- 加工过程中不产生任何粉尘。

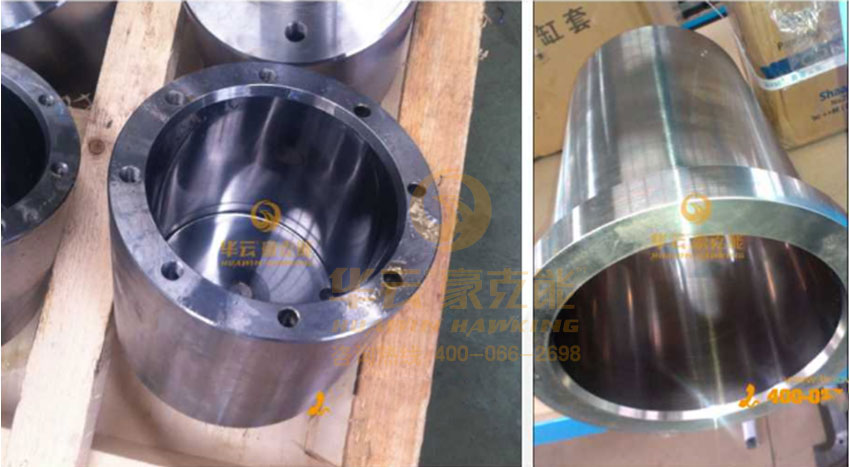

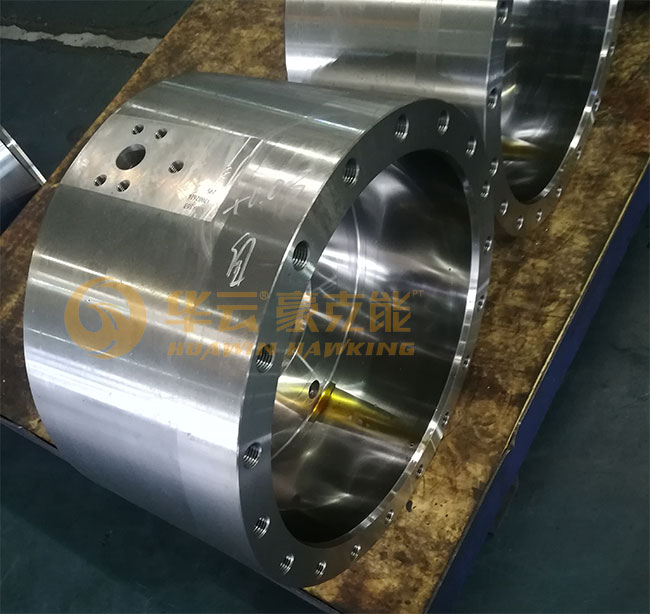

豪克能加工油缸的部分案例

豪克能抗疲劳制造,轻松实现金属镜面加工+表面强化。

豪克能已经应用在机械加工各领域,服务上万家客户。

欢迎交流咨询:400-066-2698