导向轴套(铜套)经常因为磨损失效,主要失效原因是粗糙度欠佳和硬度不足。原先传统加工方式是车削后再抛光,不仅效率低,污染严重,而且表面粗糙度只能达到Ra0.8左右。采用豪克能镜面加工后,精加工效率提升约30%、表面质量达到Ra0.4以下、硬度提高20%以上、耐磨性能提升1倍以上,完全满足高质量客户需求。加工过程无粉尘等污染问题,高效环保。

在机械制造业、港口机械、成型制造设备中,导向轴套(铜套)是一种不可缺少的零部件,具有结构简单、制造成本低、运行可靠等等优点,是不可或缺的导向承载部件。

铜套采用的主要材料有黄铜、青铜、锡青铜、铝青铜等,通过砂铸和离心浇铸工艺加工而成。在滑动/转动机械当中,导向轴套(铜套)可减少摩擦,同时起到传动推力加支持固定的作用,在有些特殊地方其作用相当于轴承。

导向轴套(铜套)常见失效形式为磨损失效,主要的失效原因是粗糙度欠佳和硬度不足。导向轴套(铜套)过早发生磨损失效,引起导向和承载失效。其现行加工要求如下:

- 材料:黄铜、青铜、锡青铜、铝青铜、磷青铜、铅青铜等;

- 关键位置:轴瓦位置,即轴承位置;

- 粗糙度:Ra值≤0.8μm,彻底消除切削加工的刀痕(波峰);

- 硬度:提高20%以上,提高耐磨损性能。

那什么样的加工工艺可以既满足高光洁度的需求,又可以提升铜套的硬度和耐磨性能呢?

1. 铜套传统加工

1.1现行精加工工艺:

车削→磨削/抛光Ra0.80

1.2 现行精加工工艺存在的问题

效率:抛光效率较低;

质量:只能达到Ra0.8;

环保:加工环境存在粉尘等环保问题。

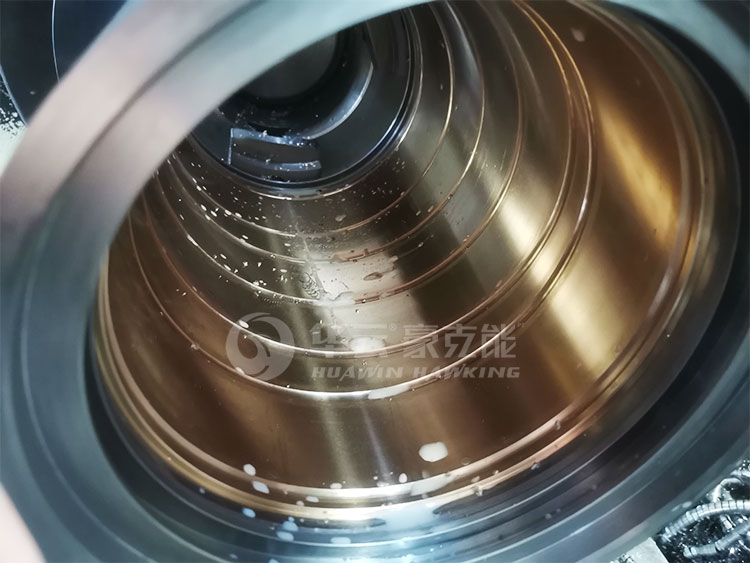

2. 豪克能 镜面加工

2.1 采用豪克能技术

车削→豪克能镜面加工后≤ Ra0.2

2.2 加工效果性能提升

粗糙度:Ra值≤0.2μm,完全满足Ra值≤0.8μm要求。

效率:精加工效率提升约30%,表面质量达到Ra0.4以下、硬度提高20%以上,耐磨性能提升1倍以上,完全满足高质量客户需求。

环保:无粉尘等环保问题,不危害人体健康。