金属材料超声表面强化技术,在近些年得到了广泛应用。 金属表面强化技术都有哪些?为什么选用超声表面强化呢?

机械零件失效的主要形式是磨损、腐蚀以及疲劳。各种类型的机械设备,都会因为磨损、腐蚀、疲劳等原因,使设备寿命缩短,能耗提高。利用表面强化技术,可以使零件的表层产生残余压应力,将硬化进行冷却,有效减小表面粗糙度,提高零件的耐磨性、耐腐蚀性以及疲劳强度。

机械零件失效的主要形式是磨损、腐蚀以及疲劳。各种类型的机械设备,都会因为磨损、腐蚀、疲劳等原因,使设备寿命缩短,能耗提高。利用表面强化技术,可以使零件的表层产生残余压应力,将硬化进行冷却,有效减小表面粗糙度,提高零件的耐磨性、耐腐蚀性以及疲劳强度。

超声冲击处理技术

超声冲击处理技术的主要驱动能量是大功率超声。它主要借助压电陶瓷和磁致伸缩换能器,使电能得到有效转化,最终变成机械能。通过变幅聚能后,对焊接表面进行冲击碰撞,材料的表面形成局部的塑性变形,有效降低焊接的残余应力,减小焊趾变形,提高其主要的抗疲劳性能。超声振动驱动症状的超声表面强化技术也可以被称作超声冲击处理技术,而超声振动驱动丸粒的超声表面强化技术还可以被称作超声喷丸强化技术。 我国主要是在20世纪90年代对UIT进行研究,主要研究超声冲击处理对焊接接头的疲劳强度的主要作用。利用超声冲击的处理技术,可以将焊接接头的疲劳性能进行有效改变。在我国的焊接结构领域中,超声冲击处理技术得到了普遍应用。而UIT技术的主要优势有:可以将焊接接头的疲劳强度进行大幅度提高,有效降低焊接残余应力,产生更多有益的残余压应力;有效提高焊接接头的抗应力腐蚀性能;在实际施工过程中,在焊趾表面部位会萌生出很多疲劳裂纹,而利用UIT技术可以进行有效消除;对于焊趾具体的几何形状,可以得到有效改善,有效降低应力集中;针对超声振动应力薄,对焊接结构尺寸的稳定性具有很高要求,利用UIT可以有效提高其稳定性。 利用UIT不仅可以有效强化焊接接头的抗疲劳性,而且可以在材料表面进行改进处理。有关这个方面的研究,俄罗斯和乌克兰早期就已经着手研究。近年来,我国的相关工作不断增加,例如利用UIT对超高钢抗应力腐蚀性能的影响,对钢轨钢组织的影响,对合金的力学性能等各个方面进行有效改善。

超声喷丸强化技术

超声喷丸强化技术自身具有很大的功率超声,可以将其视为驱动能量,主要借助超声换能器和变幅器驱动金属 对其表面进行喷丸处理。和传统的气动喷丸强化进行有效比较,USP主要是利用超声振动能量对丸粒进行推动使其飞行,对需要处理的表面进行轰击。这个过程中,不需要压缩空气,所利用的丸粒数量也较少,且可以进行循环使用。如果使用合金和陶瓷等高质量的丸粒,其带来的冲击能量也比较大。USP技术自身具有很强的工艺可控性,主要是因为其自身的直径和密度对其定制具有很大的方便性,应以其超声波振幅和频率为基础,对其处理需要进行有效的确定。如果使用的丸粒直径较大,那么所产生的残余压应力也会比较大。通过USP处理的表面,其粗糙度比较低。利用USP对超声变幅杆的高频振动,可以借助冲击针,在需要处理的零件表面进行直接传递。当前,国际喷丸强化领域受到很大重视。针对材料表面的纳米化处理防范,应用USP技术开展了大量相关研究工作。USP自身存在诸多优越性,在我国具有良好的发展前景。但是,被喷零件结构尺寸会对其起到限制。在利用USP技术的过程中,需要对实际的零件进行有关表面的处理。以零件的具体结构为基础,选择进行结构加工的超声喷丸工具头和丸粒循环腔体。丸粒进行有效回弹和碰撞,会对能量进行消耗。 针对USP表面纳米化处理对材料的抗疲劳性产生作用,会受到很多因素的影响。一方面,通过超声喷丸产生参与压力;另一方面,纳米化、加工硬化等,会产生具体的强化效果,可以提高材料的抗疲劳性。然后,再进行表面纳米处理,增加表面粗糙度,甚至还会产生表面微裂纹,降低材料的抗腐蚀性,对材料的抗疲劳性能产生不利影响。与此同时,在加工硬化的过程中,会产生残余压实力,如果高温情况,就会变得松弛。上述具体的影响、需要处理的材料、超声喷丸处理工艺以及疲劳载荷等因素,具有十分密切的关系。因此,要针对具体问题,开展针对性研究。在腐蚀环境下,如果需要应用,则需对USP表面纳米化处理、对腐蚀疲劳和应力腐蚀性能展开进一步的研究。

超声深滚强化和滚光技术

针对传统的滚光强化技术,主要在工具头上进行施加,使材料表面发生变形,使其可以产生消峰填谷的作用,从而有效提高零件抗疲劳性能。在机械制造中,滚压加工得到广泛应用。在滚压强化的具体处理过程中,如果在工具头上施加过大的静压力,表面就会产生划伤和撕裂。与此同时,还会形成残余切应力,不便于薄壁零件的处理。

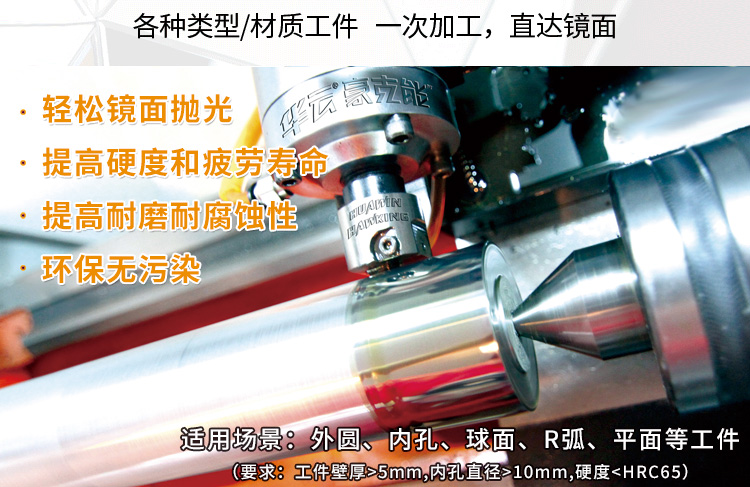

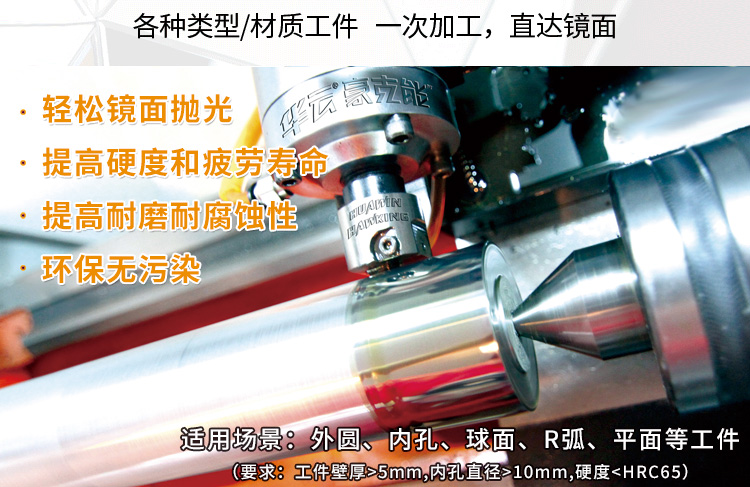

豪克能镜面加工技术

豪克能超声波镜面加工是利用激活能和冲击能的复合能量对金属零件进行加工,从而获得镜面零件及表面改性的一种新型加工技术, 是在传统车、铣、刨、磨的基础上又添加了一种由我们中国人发明和命名的机械加工工艺!

超声深滚强化和滚光技术

针对传统的滚光强化技术,主要在工具头上进行施加,使材料表面发生变形,使其可以产生消峰填谷的作用,从而有效提高零件抗疲劳性能。在机械制造中,滚压加工得到广泛应用。在滚压强化的具体处理过程中,如果在工具头上施加过大的静压力,表面就会产生划伤和撕裂。与此同时,还会形成残余切应力,不便于薄壁零件的处理。

豪克能镜面加工技术

豪克能超声波镜面加工是利用激活能和冲击能的复合能量对金属零件进行加工,从而获得镜面零件及表面改性的一种新型加工技术, 是在传统车、铣、刨、磨的基础上又添加了一种由我们中国人发明和命名的机械加工工艺!

豪克能,新一代的超声波镜面加工设备!超越传统超声波加工的优势:

1)高转化,大功率。

机电转化率可达90%远高于一般超声波50-60%的转化率,保证大功率输出,加工淬火件、钛合金均有效果;

2)精准调节,稳定输出。

振幅调节更精准,聚能性好,保证超声输出参数稳定,加工效果均匀一致,不损伤精度;

3)软件先进,自动化操作。

安装豪克能金属表面加工设备控制系统V1.0,可实现自动化操作,动态跟踪频率输出,具有人机对话功能;传统设备仅配备超声波发生器没有软件控制系统,不能保证加工效果;

4)安装灵活,适用加工范围广泛。

豪克能设备适合多种材质、工件的加工,与多种机床都可以进行组合使用。

我国在很早就开始研究有关振动挤压工具的设计工作,主要针对处理表面粗糙度的变化规律进行有效的研究,并不断优化挤压工艺。有关超声振动的滚压技术,其主要的原理都是基本相同的,即在超声变幅杆的头部,对超声振动进行直接利用,使需要处理的表面产生冲击和挤压,引入参与压实力和细化晶粒,从而产生表面抛光作用。所以,它可以称为超声无磨料抛光技术。如果工具头和超声变幅杆产生连接,这时压入量较大或者具体的进给较快,那么对材料的表面就会产生表面划伤,或者会使工具头产生磨损。利用超声深滚和滚光一体化技术,在工具头和被处理表面会形成没有划伤的表面,这样就会大大降低工具头的磨损。针对金属零件表面的光整技术,其具体的超声深滚处理可以根据静压力的具体大小和超声减摩作用,使需要处理的表面避免受到损伤。而抗疲劳强化技术,可利用超声深滚,主要是在需要处理的表面,细化表层材料的晶粒,消除加工纹理,从而有效改善被处理表面的表面粗糙度。近些年,我国超声滚压强化技术具体的研究应用得到了有效拓展和发展。利用超声振动螺纹滚挤压强化,可以有效降低螺纹的表面粗糙度。

综上所述,金属材料超声表面强化技术在当今国内外都得到了广泛应用,其相关研究也在不断提高。当前可将超声表面强化处理技术和激光冲击处理技术进行有效联合,促进其拥有更加广阔的发展领域。