在中国航空材料研究院举行的第八期“院士讲坛”上,特邀中国工程院院士赵振业作了“抗疲劳制造”专题讲座。

赵院士结合世界工业革命及机械制造业竞争格局现状,从时代背景与航空制造强国梦、关键构件的基础核心作用、抗疲劳制造技术体系、抗疲劳制造的功效及研究进展等四个方面,结合案例深入浅出地阐释了抗疲劳制造技术的概念、内涵及发展前景。

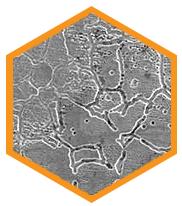

赵院士强调,所谓抗疲劳制造技术,就是通过控制表面完整性和表面变质层来保证疲劳强度的新一代先进制造技术,抗疲劳制造能够抑制疲劳强度应力集中敏感,可以使材料的性能发挥到极限,使关键构件达到长寿命,为中国达到并超过国外先进制造水平奠定基础,是中国走向航空制造强国的必由之路,也是中国制造2025的必由之路。

而目前国内有一家企业,二十几年来一直默默的进行着金属抗疲劳制造工艺及设备的研究。随着这种工艺设备的技术渐趋成熟,使用客户的广泛称赞,为国家高端制造装备业做出的巨大贡献,这家企业及他们的镜面加工设备-豪克能,也开始浮出水面,迅速占领国内的金属表面加工市场。

赵院士指出,依靠引进仿制,可以成就制造大国,但依靠梯度转移,绝不会成为制造强国。美国已经提出了先进制造业国家战略计划,英国提出了制造2050计划,德国提出了工业4.0计划,面对着发达国家振兴制造业意图围堵中国的形势,我国提出了制造2025计划,旨在实现从制造大国向制造强国的转变,为此,中国的制造业一定要打破仿制惯性、体制和思维,转变观念、自主创新。

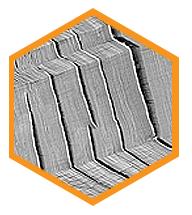

金属疲劳引起的工件开裂

赵院士强调,在航空制造中,关键构件是飞机、发动机的核心和基础,一个小小的对接螺栓失效就会导致飞机空中解体等灾难性后果,关键构件的失效会导致机械装备的功能、经济可承受性和制造商信誉荡然无存。而在关键构件的失效模式中,“疲劳”是主要模式。所谓“疲劳”是指构件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经过一定循环次数后产生裂纹或发生断裂的过程。

赵院士认为,关键构件是设计、材料、制造三位一体的技术集成,三者同等重要,设计主体技术体系主要是设计一个长寿命、高可靠的结构,材料主体技术体系主要是保证材料的强度,制造主体技术体系主要是制造出长寿命的构件。而传统的“成形制造”技术容易导致疲劳强度应力集中敏感,使先进材料的高强度性能得不到充分发挥,缩短了关键构件的服役寿命。“成形制造”已不适应于高强度合金材料和先进的设计。要制造出长寿命、高可靠的关键构件,必须采用“无应力集中”的抗疲劳制造技术。

那如何才能实现“无应力集中”的抗疲劳制造呢?

抗疲劳制造技术是我国的创新研究,抗疲劳制造以提高疲劳强度,延长疲劳寿命为重要指标,遵从“无应力集中”的抗疲劳概念,通过化学、物理、机械等方式,控制工件表面完整性,最终得到无应力集中的长寿命结构件。

抗疲劳制造关键技术体系分为材料技术体系、抗疲劳制造技术体系、抗疲劳细节设计技术体系三大方面。它与传统制造技术的根本区别在于后者以成本、时间、空间为技术依据,以满足形位、表面粗糙度等设计图纸规定要求为己任。抗疲劳制造则除了满足设计图纸各项规定要求外,还要保证构件性能与设计相一致。

车、铣、刨、磨、豪,豪是由中国人发明和命名的机械加工工艺,颠覆了传统的机械加工工艺体系,

无需周转工序即可实现镜面与改性加工。

不但废除了低粗糙度值对机械加工业的束缚,

而且在抗疲劳制造、残余应力消除以及纳米加工领域发挥着重要的作用,加快了我国制造业由大变强的转型升级。

华云科技先后承担了机械工业部“七五”应力课题、西气东输、上海磁悬浮、列车大提速、神州飞船等国家重大项目的攻关,掌握自主知识产权166项,授权发明专利31项,为首批国家级高新技术企业。

为了践行“帮助中国企业制造世界一流产品”的企业使命,华云科技在战略、组织、员工、用户和管理等方面打造了开放型体系,与赵振业等院士团队、美国GE、阿尔斯通等世界级龙头企业、航空研究院、清华大学、国际纳米实验室等科研院所构建原创技术云平台,形成了完整的高端装备制造豪工艺体系,覆盖军工、航空航天、轨道交通、汽车、船舶、电力、液压、通用机械等装备制造业。