工件镀前的表面粗糙度对镀层的质量有重要的影响。实验表明在相同镀铬层厚度要求下(0.07~0.09 mm),镀前表面粗糙度越差,镀后工件镀铬层表面粗糙差,孔隙率越高,镀层不完整越明显,镀层与工件表面的附着力差,更容易锈蚀,影响使用寿命。

不同基材表面粗糙度电镀层质量如下:

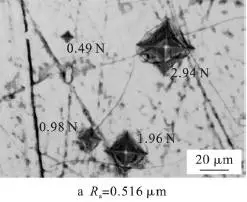

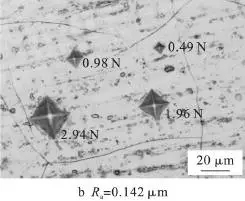

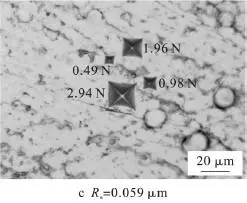

镀铬层的硬度压痕形貌

▼▼▼

随着基材表面粗糙度的减小,试样的硬度增加,而硬度压痕则相应的减小. 这是因为基材表面粗糙度越小,镀铬层越致密,硬度越高. 另外,硬度压痕周围出现的不同程度的裂纹也能表明镀铬层的致密程度,从而反映镀铬层的硬度。 由图a 可见,当载荷为0. 98 N 时,硬度压痕周围出现了微裂纹,随着载荷的增加,硬度压痕周围的裂纹越来越多. 由图b 可见,当载荷为2. 94 N时,硬度压痕周围出现了数量较少的微裂纹,表明该镀铬层的致密性有所改善. 由图c 可见,在所有载荷条件下,硬度压痕周围均未出现微裂纹,表明该镀铬层的致密性最佳。

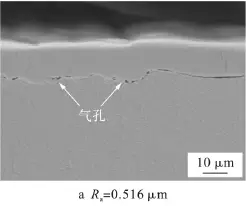

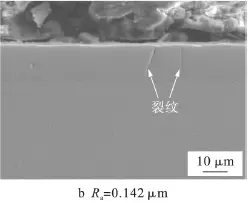

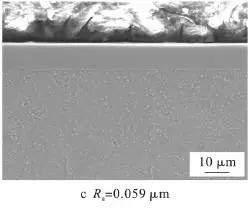

镀铬层的横截面形貌

▼▼▼

当基材表面粗糙度过大时,镀铬层与基材界面处易存在缺陷,诸如气孔、微裂纹等. 这是因为当基材表面粗糙度过大时,在镀铬层沉积过程中,镀铬层的晶粒形核、长大过程较为缓慢,导致基材表面铬晶粒尺寸不均匀且分布疏松. 因此,随着镀铬层沉积过程的进行,在界面处极易形成气孔、微裂纹等缺陷.由图b 可见,当基材表面粗糙度较小时,镀铬层和基材界面清晰,未发现明显缺陷,形成的镀铬层较为均匀,但横截面出现了由界面生长出的微裂纹. 这主要是因为随着镀铬层沉积时间的延长,镀铬层厚度随之增加,残余拉伸应力得到释放,从而形成贯穿性裂纹。 由图c 可见,当基材表面粗糙度继续减小时,形成的镀铬层更加均匀平整,镀层与基材界面清晰,结合紧密,且未发现气孔、裂纹等缺陷。

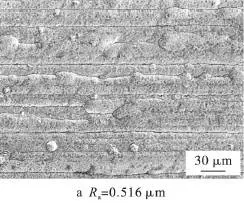

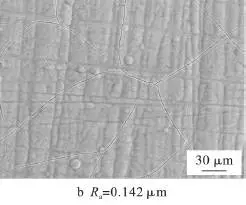

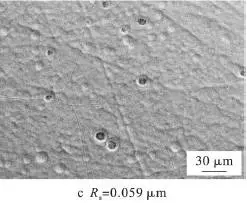

镀铬层的表面形貌

▼▼▼

由于基材表面粗糙度过大,铬离子沿划痕方向沉积,并聚集形成了条状的镀铬层. 由b、c 可见,随着基材表面粗糙度的降低,镀铬层表面趋于平整,且存在少量微裂纹。 这主要是因为在电镀过程中,氢与铬发生反应生成了铬氢化合物,氢原子进入铬的晶格中,致使晶体结构发生畸变,导致由氧化物、氢氧化物与氢化物组成的晶体结构中产生较高的内应力。当镀铬层达到一定厚度时,该内应力会促使镀铬层表面出现微裂纹。 微裂纹的产生是电镀铬工艺无法完全避免的现象,且镀层越厚,这种现象越明显。

由此得出结论随着基材表面粗糙度的降低,镀铬层表面趋于平整、致密,镀铬层厚度减小,而硬度相对增加,且镀铬层中的微裂纹数量明显减少。所以为保证完整的镀铬层,延长镀铬工件使用寿命,电镀前表面粗糙度必须控制在Ra0.2 μm 甚至Ra0.1 μm 以下,才能提高镀铬层的完整性。

豪克能技术镜面加工方案:

方案一:半、精车→粗磨→豪克能加工→电镀(→抛光)

方案二:半、精车→豪克能加工→电镀(→抛光)

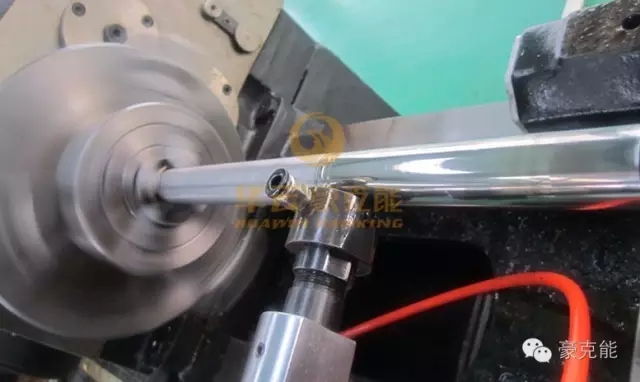

豪克能设备加工细长轴

▼▼▼

电镀前采用豪克能镜面加工技术加工的优势

1、提升效率:豪克能镜面加工技术能使金属零件表面粗糙度数值降低2~3 级,代替磨削和抛光,达到比磨或者磨+抛光要好的效果,极大缩短工时。

2、提高镀层与基体之间的粘结力:豪克能镜面加工技术可以轻松实现工件表面达到Ra0.2以下,提高表面硬度以及零件表面的显微硬度、耐磨性、耐腐蚀性及疲劳强度,对保证镀层完整性,提高镀层与基体之间的粘结力,保证耐腐蚀性能提升有重要作用。

3、绿色无污染:与传统磨削、抛光等去除材料工艺加工方式不同, 豪克能镜面加工技术加工过程不产生粉尘,避免了粉尘对加工环境造成的危害,有利于操作人员身体健康。