活塞杆作为一种往复运动的部件,对表面质量、硬度、耐磨性等都具有极高的要求,一般是经过多次磨削或者抛光之后进行电镀硬铬,才能具有要求的性能满足使用要求。

活塞杆镀前的表面粗糙度对镀层的质量有重要的影响。在相同镀铬层厚度要求下(0.07~0.09 mm),镀前活塞杆表面粗糙度越差,镀后工件镀铬层表面粗糙差,孔隙率越高,镀层不完整越明显,镀层与工件表面的附着力差,更容易锈蚀,影响使用寿命。一般在活塞杆车削制造之后增加光整加工工艺,使得表面具有适当的粗糙度,传统采用的方法有磨削和抛光。

以45#,长度1米,直径700mm的活塞杆为例,各项指标调查如下:

| 磨削 | 抛光 | |

| 工艺情况 | 粗磨之后2遍精磨 | 人工采用由粗到细的磨料,需要抛光2遍 |

| 工时 | 6h | 6-8h |

| 效果 | Ra0.6-0.4 | Ra0.4但不稳定,精度不保证 |

| 成本 | 人工成本高,电费、磨料成本高;同时大型磨床设备投入80万以上; | 人工成本较高,费、磨料成本较高; |

| 电镀孔隙率 | 较高 | 高 |

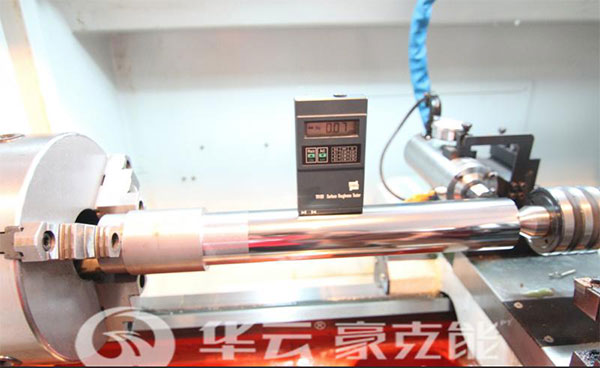

随着生产加工技术的不断进步,特别是豪克能镜面加工技术的出现,极大的解决了大型活塞杆加工成本高效果差的现状。豪克能技术是利用激活能和冲击能的复合能量对金属零件进行加工,从而获得镜面零件及表面改性的一种新型加工技术。通过专用的豪克能镜面加工设备来实现对零部件的光整加工和强化加工。

同样以上文的活塞杆为例,豪克能镜面加工设备安装在普车上即可使用,以车代磨的加工形式。

工艺:车——豪克能

仅需要2h就完成对1米活塞杆的加工,加工效率提升60%左右,各项成本极大降低。

最终实现Ra0.2-0.1的加工效果,相比传统加工方式,电镀层的质量更好,孔隙率低于磨削和抛光,使用寿命更长。

同时豪克能技术对工件加工实现改性,即硬度提升20%耐磨性提升50%,在一些特殊用途的活塞杆、油缸生产中如多级油缸、轧机油缸等,可以代替电镀,为液压行业的企业大幅降低成产成本,同时相应绿色制造的政策方针。

豪克能镜面加工工艺方案:

方案一:机床改装方案:

优点:在原有机床上进行升级改造,多种安装方式,灵活多变,适合多种零部件加工;

方案二:豪克能机床

优点:满足用户对机床精度的要求,适合大批量生产固定类型的工件;