其实,大多数人眼中的光整加工技术仅是只知其一不止其二,光整加工技术不仅仅涉及到金属表面的粗糙度还由应力状态、表面形貌、表面完整性等,这些因素又和工件的疲劳强度精密相连,是一项关乎产品质量的关键技术。

一、金属光整加工技术的概念

从 20 世纪 20 年代末开始,许多工业部门,尤其是国防工业部门对产品的要求逐渐向高精度、高速度、高温、高压、大功率、小型化等方面发展,所使用的材料越来越难以加工,零件的形状也越来越复杂;但精度要求却越来越高,并希望获得更低的表面粗糙度。于是,人们开始探索机械能以外的电能、化学能、声能、光能、磁能等能量形式在加工中的应用,从而诞生了众多的崭新的加工方法,表面光整加工技术也应用而生。

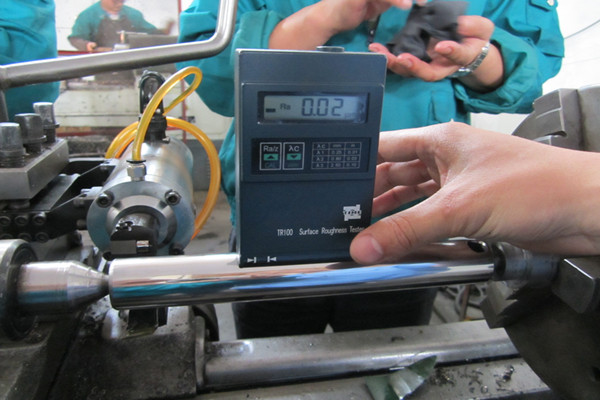

为了改善零件表面的外观质量,提高零件表面的耐磨性,充分发挥每个零件的功能,保证产品的整机性能,零件在获得规定的尺寸精度、几何精度之后,如尚未达到表面质量的要求,还要根据需要进行去除毛刺、飞边、刀痕,细化表面粗糙度,改善表面应力状态,消除零件表面上残留的各种缺陷等工作。因此可以这样说:在机械加工中旨在提高零件表面质量为目的的各种加工方法、加工技术,称谓表面光整加工技术,简称光整技术。

二、金属光整加工技术的特点

进行光整加工的目的,主要是提高零件的表面质量。无论是传统的光整加工方法,还是近年来出现的新工艺技术,都具有以下主要特点:

(1) 光整加工的加工余量小,原则上只是上道工序公差带宽度的几分之一。一般情况下,只能改善表面质量 (减小粗糙度值,消除划痕、裂纹和毛刺等),不影响加工精度。如果余量太大,不仅生产效率低,有时还可能导致工件的原有精度下降;

(2) 光整加工所用机床设备不需要很精确的成形运动,但磨具与工件之间的相对运动应尽量复杂。因为光整加工是用细粒度的磨料对工件表面进行微量切削和挤压、划擦的过程,只要保证磨具与工件加工表面能具有较大的随机性接触,就能使表面误差逐步均化到最终消除,从而获得很高的表面质量;

(3) 光整加工时,磨具相对于工件的定位基准没有确定的位置,一般不能修正加工表面的形状和位置误差,其精度要靠先行工序来保证;

(4) 有效地清除铸件、锻件和热处理件的表面的残渣、杂质及氧化皮;

(5) 改善工件表面层应力状态,形成抗疲劳破坏的均匀压应力值 (一般比原值增大 50% 以上);

(6) 改善工件表面层金相组织状态,提高表面显微硬度,一般提高 6%~20%,形成一定深度的耐磨损、抗疲劳的致密金属层,深度一般提高 4 倍以上;

(7) 提高工件清洁度,完成传动件的初期磨损,改善整机部分性能指标,缩短整机磨合期 40% 以上;

(8) 降低工艺成本,减轻工人劳动强度,提高生产效率,无污染,便于机械化和自动化生产。

三、金属光整加工技术分类

为了保证和提高零件的表面质量,采用光整加工方法作为零件的终加工工序是十分有效的措施。目前光整加工技术的工艺方法很多,有不同的分类方法。若按光整加工的主要功能来分,可分为下面 3 大类:

(1) 以降低零件表面粗糙度值为主要目的的光整加工,如光整磨削、研磨、珩磨和抛光等;

(2) 以改善零件表面物理力学性能为主要目的的光整加工,如滚压、喷丸强化、金刚石压光和挤孔等,近些年新兴的豪克能镜面加工技术效果要好于传统的加工形式,加工效果直达Ra0.2 ,适合大部分企业生产加工使用。

(3) 以去除毛刺飞边、棱边倒圆等为主要目的的光整加工,如喷砂、高温爆炸、滚磨、动力刷加工等。若按加工时能量提供方法来分,有机械法、化学和电化学法、热能作用等几大类,约 20 多种。