压力机在工作过程中,存在很多的摩擦,因此要求对零部件的具有很好的光洁度和耐磨性,要达到镜面效果才行,所以传统工艺依靠研磨、热处理、电镀等方法来保证零部件满足加工要求。

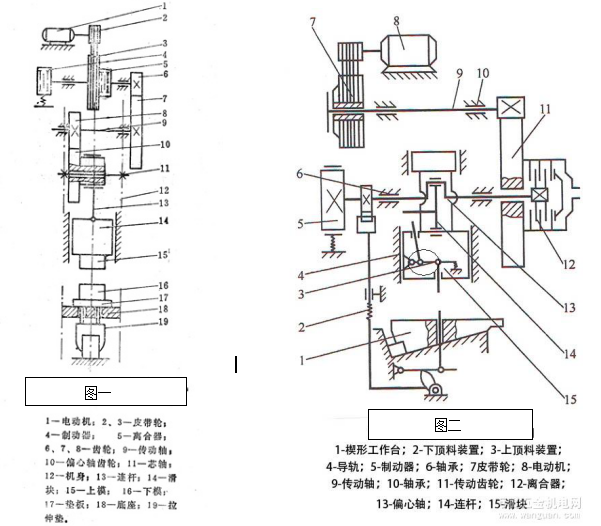

如图一中的10号零部件——偏心轴齿轮,在实际装配中通过轴径和铜套连接连杆的,和连杆存在大量的摩擦,传统的加工工序是在立车上加工再去磨削,效率低,仅达Ra1.6,不能达到要求的镜面效果,并不能达到长期使用的要求,磨损很快,增加了维修保养的负担;

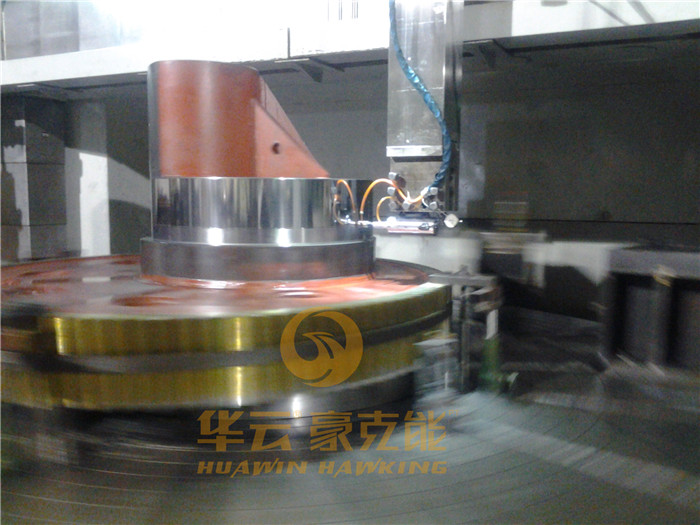

图二中圈出的部位是球头螺杆和球碗,这个位置的摩擦很严重,需要具有很好的润滑效果以及耐磨性,此工件传统加工是粗车后进行调质处理,然后进行精加工,经过软氮化,研磨后最后成型,效率低,环境脏乱差。

随着市场的发展,我们的技术在不断的更新进步,能不能采用更先进的技术同时实现耐磨性好粗糙度等级的大幅提升?同时提升加工效率,当然是有办法的!

偏心齿轮轴径采用豪克能镜面加工技术的优势:

1、表面粗糙度,车削后表面粗糙度Ra3.2左右,表加后Ra0.2,极大地降低了此位置与连杆铜套之间的摩擦力。

2、硬度提高,表加前硬度HB202,表加后HB240,提高约20%, 对于客户无特殊要求的压力机,可以去掉热处理工艺。

3、加工效率提高,以直径930,长度330为例,表加时间约95min,磨削约120分钟,效率可提高20%;

球头螺杆采用豪克能镜面加工具有以下优势:

1、表面粗糙度,车削后表面粗糙度Ra2.0,表加后Ra0.2,极大地降低了球头螺杆与球头座之间的摩擦系数。

2、硬度提高,表加前硬度HB220,表加后HB270,提高约25%,代替氮化处理。

3、加工效率提高。球头部分传统的研磨时间需要数小时才能完成,豪克能加工球头部分十几分钟就可以完成。

由以上实际的应用案例,证明豪克能技术在提高光洁度和耐磨性方面具有重要作用,在压力机生产过程中具有深远的影响,已经被众多压力机龙头企业应用,成为提升粗糙度和表面改性的首选设备!