利用正交试验法设计实验,研究豪克能镜面光整强化工艺关键参数对工业纯铁加工后表面粗糙度值的影响情况,借助SPSS 软件分析得出,频率取值增加的过程中Ra 值先降低后升高,振幅取值增加的过程中,Ra值初期维持在一稳定数值上,当振幅越过一定数值后Ra 值开始降低,压力值增加过程中Ra 值在初期有较高的减速,越过一定值后Ra 值的减速开始降低并趋于平缓。通过微观组织观察发现处理后工件表面位置存在一定厚度约14~20.09μm 晶粒细化非常均匀的组织变形层,其沿轴向的分布存在波动性,表层晶粒沿轴向呈层状分布。

关键词: 超声光整 镜面加工 豪克能 工业纯铁 粗糙度 晶粒微观组织

当今社会工业技术飞速发展,在给人类社会带来生产技术的革命的同时,也使得对工业零件质量的要求越来越高。很多机械装置及零部件的服役条件极为严苛,因此对于零件的强度、耐热性、耐腐蚀性、耐摩擦磨损等性能提出了跟高的要求[1]。

豪克能镜面加工光整强化技术是一种新兴的表面处理技术,该技术可以实现零件表面材料的改性,如细化表面晶粒,在表层一定厚度材料内预置压应力,提高零件的疲劳寿命,提高表层显微硬度[2]。

结合目前工业材料的应用现状,电工纯铁是一种含铁量在99.5%以上的优质钢,具有钢质纯净度高、加工性能好以及表面质量好等特点,得到广泛应用,如电磁继电器,铁芯用纯铁,软磁纯铁,磁屏蔽用纯铁带,航空仪器仪表等。电工纯铁虽然具有良好的磁性,但其材质较软,其表层很难通过常规工艺得到强化处理[3]。

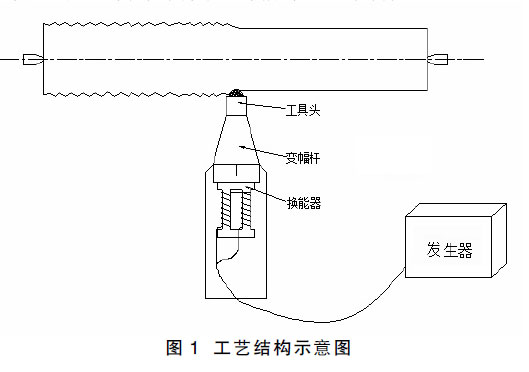

1 豪克能镜面加工光整强化工艺结构组成

豪克能光整强化系统包括发生器、换能器、变幅杆和加工头四部分。发生器连接电源后产生超声频级的振荡电流,并将振荡电流输送给下级换能器部分,换能器将高频振荡电流转换为等频率的机械振动并输出,高频机械振动输送至变幅杆的输入端,变幅杆将质点位移量进行放大,经放大后的机械振动作用在加工头上,加工头直接与零件表面接触,工艺结构如图1 所示

2 实验装置及测试结果

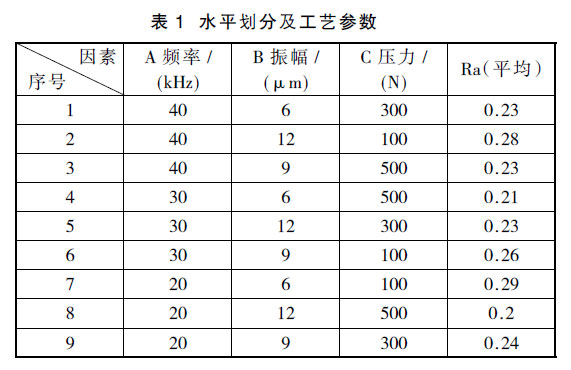

结合正交试验设计法,选用L9(34)正交表设计三因素三水平正交试验[4],本实验是以豪克能光整强化工艺对于零件回转面的加工作为实际工况,每一个工艺参数组合为一个加工带,每根棒料上共设计9 条加工带,根据加工需要将初始材料规格设计为Φ40×280mm 的圆柱形棒料。实验在CA6140A 型车床上进行,所用设备如图2 所示,不同振动频率的豪克能光整强化系统通过与车床刀架的配合实现更换。

结合工业纯铁本身质较软的特性,压力过大易造成表面损伤反而使表面质量恶化,因此压力这一工艺参数取值相对较低,具体水平划分及工艺参数组合如表1 所示,工业纯铁棒料的初始粗糙度值为4.2μm。

3 实验结果分析及微观组织观察

3.1 实验结果分析

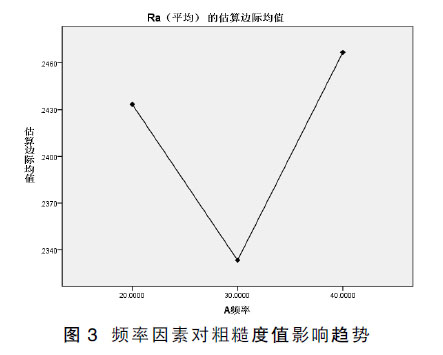

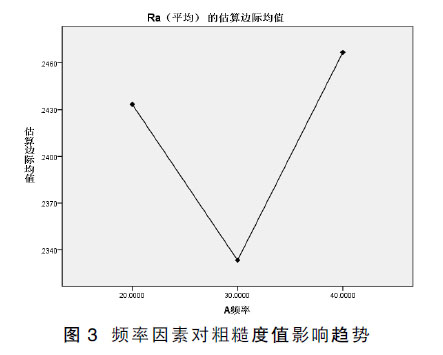

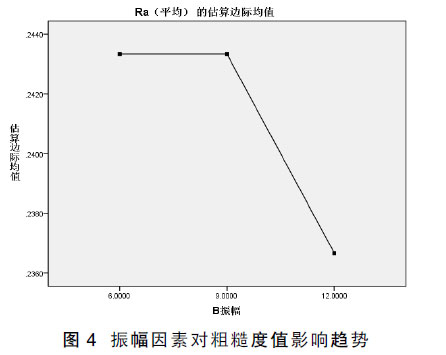

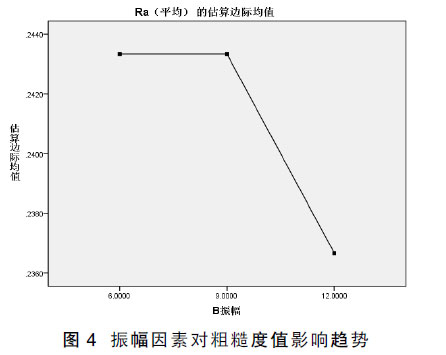

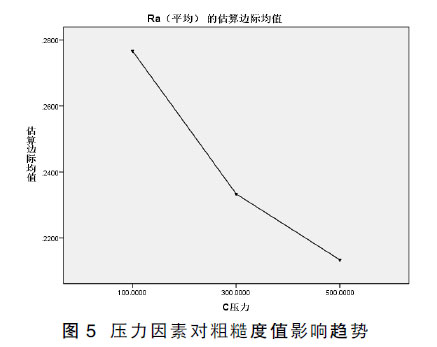

将表1 中关于工业纯铁粗糙度的测量值导入SPSS 软件,利用其正交试验分析功能进行分析得出各工艺参数对表面粗糙度值的影响趋势如图3~5 所示。

结合表1 和图3 中频率部分进行分析可以得出,当频率分别取1~3 水平时,粗糙度的平均取值分别为0.247μm、0.233μm、0.243μm,由频率的结果分布图可以看出频率对于工业纯铁的表面粗糙度值的影响趋势大致呈凹形,在2 水平(30kHz)时粗糙度值最小,频率由低增至高点过程中工件表面粗糙度值先降低后升高。频率因素划分的三个水平形成的两条连线基本对称,即以30kHz为分界两侧的增减速度基本相等。

结合表1 和图4 中振幅部分进行分析可以得出,当振幅分别取1 ~3 水平时,粗糙度的平均值分别为0.243μm、0.237μm、0.243μm,结果显示随着振幅取值的增大,工件的表面粗糙度值初期维持在一稳定数值上,当振幅越过一定数值后工业纯铁表面粗糙度值开始降低,由表1 中关于振幅的分析结果图可以得出,在振幅取较低的两个水平值时工业纯铁表面粗糙度值相等。

结合表1 和图5 中压力部分进行分析可以得出,当压力分别取1~3 水平时,粗糙度的平均值分别为0.213μm、0.277μm、0.233μm,通过对图3 中的压力因素的分布曲线可以得出,压力因素对于工业纯铁表面粗糙度值的影响趋势为随着压力值的增大表面粗糙度值为降低的趋势,其中三个水平值划分成的两段连线中前一段斜率较大,后一段斜率有所减小,即随着压力值的增大工业纯铁表面粗糙度值在初期有较高的减速,越过一定值后粗糙度值的减速开始降低趋于平缓。

3.2 微观组织观察

对工业纯铁材质的试样进行了微观组织观察,由于工业纯铁本身纯度很高,腐蚀后大部分区域为光亮的铁素体[5],因此本实验借助基恩士超景深电子显微镜进行围观组织的观察。选取2 号试样进行断面微观组织观察,由表

1 可以得出该试样表面粗糙度值为0.28μm,其微观组织如图6 所示,放大倍数1000 倍。

如图所示,右侧为未处理区,边沿中未经处理的试样,通过观察可以发现,未经过豪克能光整强化处理的试样由于前一道车削工序在其表面留下了沟壑,其表层组织沿轴向分布一层很薄的变形层,这是由于车刀的切削挤压作用造成表层晶粒的拉裂破碎,而且在表面上该变形层并不是连续的,波峰位置该变形组织分布薄一些,波谷位置相对厚一些,这是由于材料在车削过程中波峰是由于进给运动和工件自转运动相叠加而造成的相邻车痕的交汇处,该处受到的车刀的作用力很小,因此对于波峰位置的表层晶粒的挤压破碎作用相对小很多,因此波峰位置的变形组织分布要薄一些。而材料表面的波谷位置是车削过程中车刀前角与工件直接接触经过耕犁作用形成的,该位置组织受到车刀前角的强烈挤压造成了位于波谷的晶粒的破碎,与波峰位置相比变形层厚度相对要后很多。

通过观察该试样中处理区的微观组织可以发现该试样的表面位置存在一定厚度的组织细化层,其沿轴向的分布存在波动性,变形晶粒纹路呈波浪状,即变形剧烈区同非剧烈区交替出现,通过标尺测量发现该试样表面变形层的厚度在14~20.09μm 范围内波动对比处理区和未处理区发现加工区和非加工区表面平整度对比明显,与表面粗糙度值的实际测量结果相一致,通过对比发现加工区域的径向高度要明显低于非加工区的波峰的高度,但是要高于波谷位置的高度,因此也更好的证明了豪克能光整强化工艺能够实现工件表面削峰填谷的作用。

结论

(1)频率因素对于工业纯铁的表面粗糙度值的影响趋势大致呈凹形,频率由低增至高点过程中工件表面粗糙度值先降低后升高,以30kHz 为分界两侧的增减速度基本相等。

(2)随着振幅取值的增大,工件的表面粗糙度值初期维持在一稳定数值上,当振幅越过一定数值后工业纯铁表面粗糙度值开始降低。

(3)随着压力值的增大工业纯铁表面粗糙度值在初期有较高的减速,越过一定值后粗糙度值的减速开始降低趋于平缓。

(4)对特定试样进行微观组织观察,发现该试样的表面位置存在一定厚度约14~20.09μm 的组织细化层,其沿轴向的分布存在波动性,即变形剧烈区同非剧烈区交替出现,变形区内厚度方向晶粒细化非常均匀,与心部组织

对比明显,表层晶粒沿轴向呈层状分布。