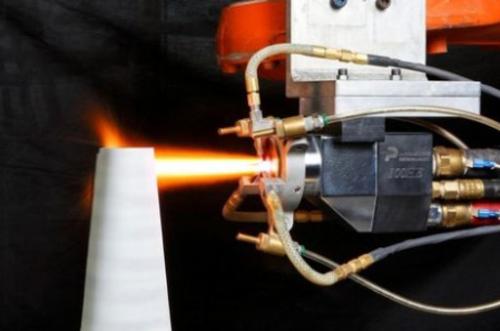

热喷涂是一种表面强化技术,是金属表面加工技术的重要组成部分,一直是我国重点推广的新技术项目.它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

热喷涂大致可分为火焰喷涂、电弧喷涂、 等离子喷涂、激光喷涂、电热热源喷涂以及“冷喷”。在生产中应用的主要是等离子喷涂(48 %)和高速火焰喷涂(25 %)。在模具上采用热喷涂金属陶瓷涂层对其表面进行强化,可提高其硬度、抗黏着、抗冲击、耐磨和抗冷热疲劳等。如不锈钢制品拉深模表面采用高速火焰喷涂工艺制备30-50 um厚的WC-Co涂层后,修模频率由原来的500件/次提高到7000件/次,寿命也由原来的拉制3万件提高3-8倍,而且制品质量也得到改善 。

热喷涂也用于模具的制造,国外均采用火焰喷焊镍基自熔合金制造和修复玻璃模具,寿命成倍提高。

热喷涂技术在不断的发展之中,主要向以下几个方向发展 :

(1)向在较低温度下具 有高速飞行速度的喷涂方向发展;

(2)向能在长时间大功率下稳定高效的工艺及设备发展;

(3)向精密高效节能的工艺和设备发展;

(4)采用喷涂法制备纳米结构涂层;

(5)用热喷涂法部分替代电镀硬铬的工艺研究与应用;

(6)新型热障涂层(TBC)的研制。