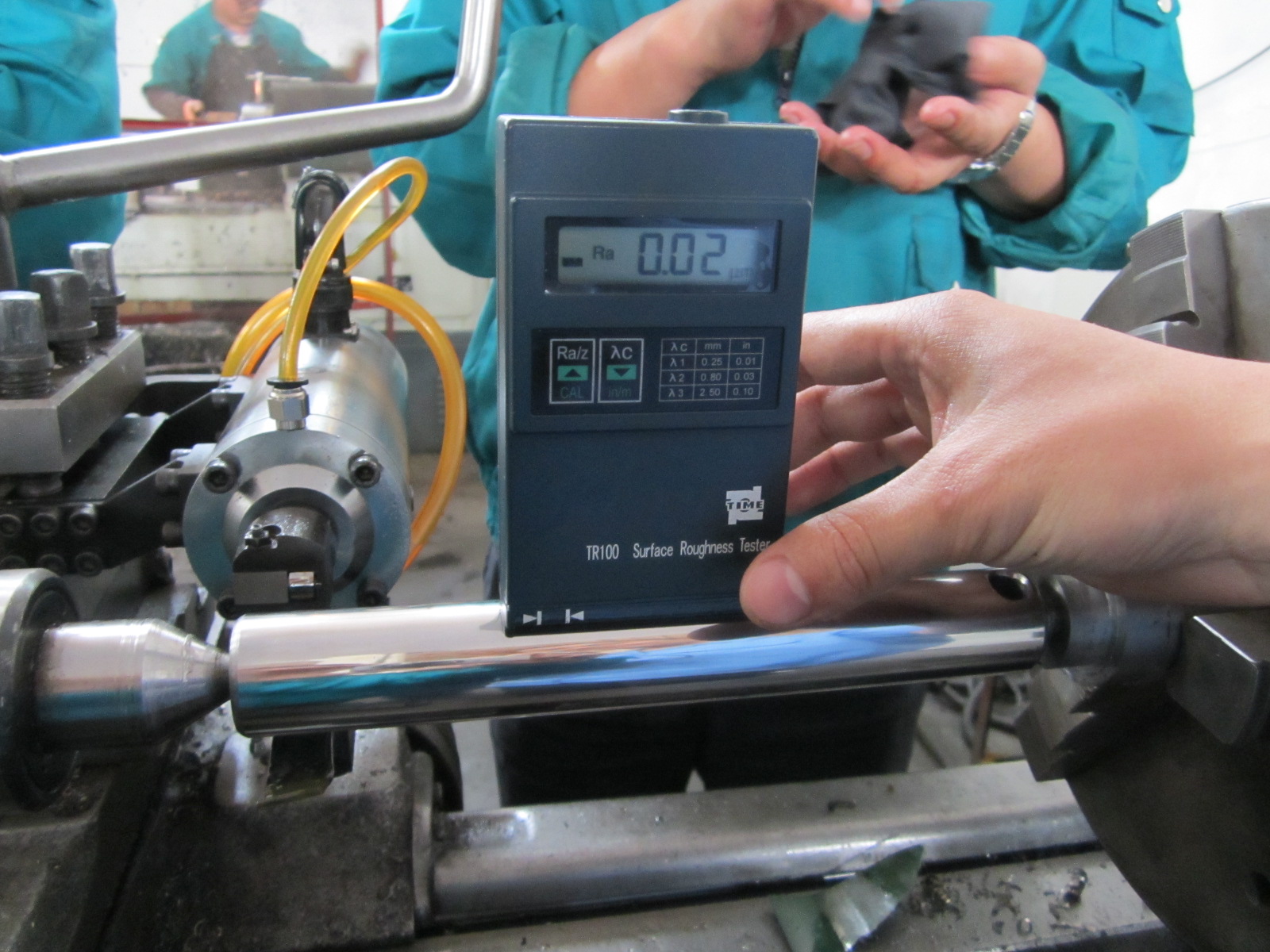

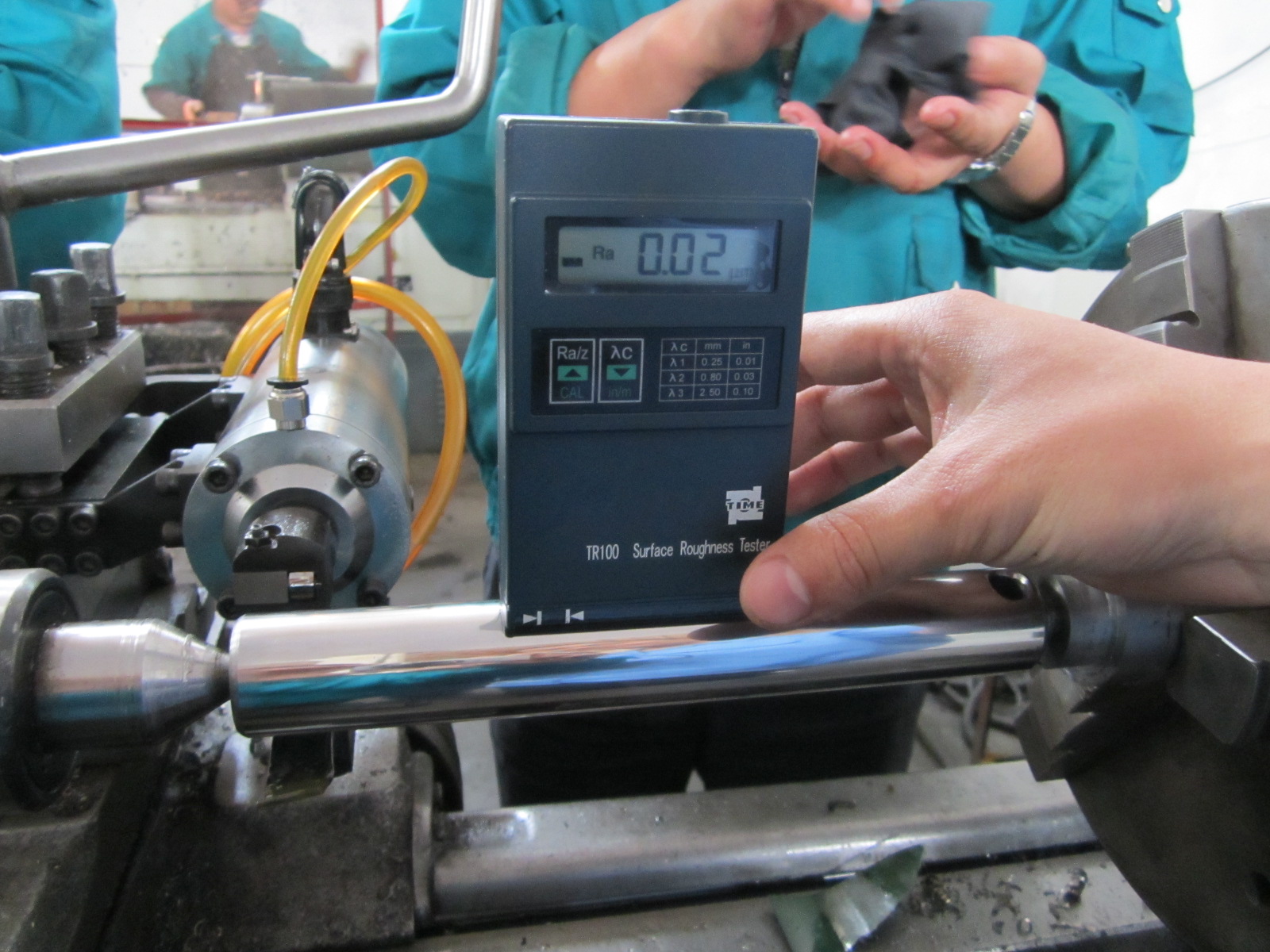

豪克能加工技术中,主轴转速、轴向进给、加工次数、静压力和振幅等加工参数的选择直接决定了最终的表面状态.工作人员以常用轴类材料供货态40Cr 轴为例,展现豪克能加工参数对表面粗糙度的影响。

1、主轴转速与轴向进给对表面粗糙度的影响

在豪克能设备加工 处理过程中,当主轴转速相同时,进给量越低,经处理的金属表面的粗糙度值越小;而当进给量相同时,主轴转速越低,则经处理的金属表面质量越好.其原因为:较低的主轴转速可以保证工件表面在圆周方向上被均匀加工,过高的主轴转速虽然可以提高圆周方向的被加工频率,但会造成周向表面上有被多次加工点和未被加工点共存的跳跃性现象;同样,轴向进给的大小决定了工件表面在轴向上被加工的连续程度,过高的轴向进给会造成工件表面出现螺旋状加工痕迹。

因此在对金属回转类机械零件进行豪克能 加工过程中,主轴转速越低、进给量越小时,经处理的金属表面粗糙度越低.但是过低的主轴转速会造成机床工作不平稳,过低的轴向进给会降低加工处理效率,因此在实际加工中要综合考虑以选取适当的参数。

在豪克能设备加工 处理过程中,当主轴转速相同时,进给量越低,经处理的金属表面的粗糙度值越小;而当进给量相同时,主轴转速越低,则经处理的金属表面质量越好.其原因为:较低的主轴转速可以保证工件表面在圆周方向上被均匀加工,过高的主轴转速虽然可以提高圆周方向的被加工频率,但会造成周向表面上有被多次加工点和未被加工点共存的跳跃性现象;同样,轴向进给的大小决定了工件表面在轴向上被加工的连续程度,过高的轴向进给会造成工件表面出现螺旋状加工痕迹。

因此在对金属回转类机械零件进行豪克能 加工过程中,主轴转速越低、进给量越小时,经处理的金属表面粗糙度越低.但是过低的主轴转速会造成机床工作不平稳,过低的轴向进给会降低加工处理效率,因此在实际加工中要综合考虑以选取适当的参数。

2、 加工次数对表面粗糙度的影响

从实验中可以看出,当豪克能设备 的其他工艺参数固定时,随着加工次数的增加,经处理后的金属表面粗糙度值先下降后升高.该现象说明在一定范围内适当增加处理次数能有效降低表面粗糙度值,这是因为往复加工能够在一定程度上弥补上一次加工所出现的遗漏,使加工表面更加均匀一致;但处理次数的增加会大幅延长单个试件的加工时间,降低生产效率,且过度加工也会对加工表面造成损伤。

3、静压力对表面粗糙度的影响

对40Cr 轴进行豪克能处理,不同静压力所对应的表面粗糙度值也不相同. 静压力对表面粗糙度的影响由于超声振动的脉冲挤压作用,冷却润滑液直接进入挤压“禁区”,工作头与工件表面之间的摩擦力降低到普通压光时的1/3~1/10,温度也显著下降,冷作硬化进一步加强,从而使得在达到同样表面质量的条件下,豪克能 处理的静压力比普通压光所需要的静压力小很多.实验发现,当静压力较小时,适当增大静压力能够显著改善被加工材料的表面质量;当静压力过大时,材料表面会被冲挤出周向细纹.这是由于豪克能 不仅能够冲击材料表面、产生硬化及引入压缩残余应力,而且有明显的减磨作用,对于一定的振幅,当静压力过大时,减磨作用减弱,静态的挤压力便会对材料表面造成损伤.另外,过大的静压力会加重豪克能 加工系统的负载,使冲挤过程变得极不平稳,从而影响表面加工质量。

4、 振幅对表面粗糙度的影响

对40Cr 轴进行豪克能 处理,加工3次,改变每次加工的振幅,可以发现,振幅与加工次数和静压力对表面粗糙度的影响趋势相似,并不是单调函数.当振幅较小时,适当增大振幅能够得到较为理想的表面质量,但过大的振幅意味着对表面的过度冲击,反而会增大表面粗糙度值.试样可见由冲击头过度冲击而形成的轴向波纹,它与由静压力过大而造成的周向挤压纹具有明显区别.

5、 超声表面滚压加工对试件表层的硬化作用

材料表层硬化可以提高材料的耐磨和耐腐蚀等性能.选取几种典型加工参数的豪克能试样和原始试样分别测试其表面及表面以下一定深度范围内的硬度值.同一深度层测试3 个数据点,可以看出,与车削表面相比,豪克能能够产生有效的表层硬化作用,而且大的加工参数可以增大表面的硬化程度并提高硬化层深度,但同时较大的加工参数也会对其表面质量产生不同程度的负面影响。

所以想要使用好豪克能技术,必须因地制宜,解决不同的问题,加工不同的材质其加工参数并不相同,需要具体问题具体分析,才能找到最为理想的加工参数,发挥出豪克能技术巨大的优势。

所以想要使用好豪克能技术,必须因地制宜,解决不同的问题,加工不同的材质其加工参数并不相同,需要具体问题具体分析,才能找到最为理想的加工参数,发挥出豪克能技术巨大的优势。