表面完整性概念

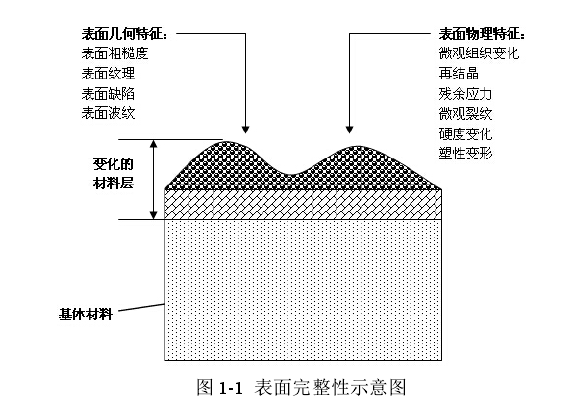

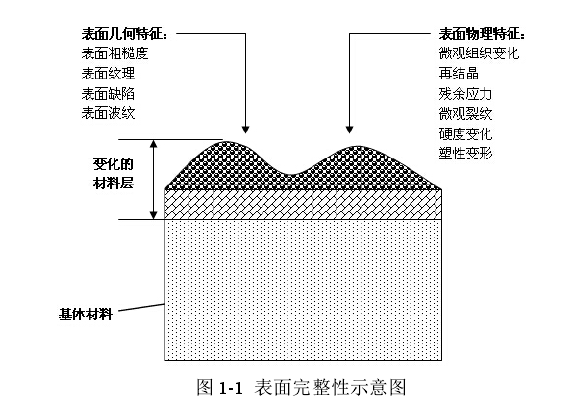

表面完整性(Surface Integrity,SI)一词是由美国金属切削研究协会于 1964 年召开的一次技术座谈会上首先提出的。表面完整性的内涵是零部件加工后表面几何和表面物理性质的总称。表面几何特征包括表面的粗糙度、波纹度、纹理、擦痕、几何形状和尺寸偏差等;表面物理性质特征包括表面层的微观组织变化、塑性变形、再结晶、显微硬度、热损伤区、残余应力、微观裂纹、合金元素贫化、材质不均匀等。表面完整性示意图如图 1-1 所示。表面完整性是影响零部件服役性能、寿命和可靠性的重要因素,是机械制造行业,特别是航空航天制造行业的重要研究课题之一。

表面完整性(Surface Integrity,SI)一词是由美国金属切削研究协会于 1964 年召开的一次技术座谈会上首先提出的。表面完整性的内涵是零部件加工后表面几何和表面物理性质的总称。表面几何特征包括表面的粗糙度、波纹度、纹理、擦痕、几何形状和尺寸偏差等;表面物理性质特征包括表面层的微观组织变化、塑性变形、再结晶、显微硬度、热损伤区、残余应力、微观裂纹、合金元素贫化、材质不均匀等。表面完整性示意图如图 1-1 所示。表面完整性是影响零部件服役性能、寿命和可靠性的重要因素,是机械制造行业,特别是航空航天制造行业的重要研究课题之一。

一般认为,有效控制表面完整性会使产品质量大大提高,另一方面会使成本增加,生产效率降低。因此,在确实有必要时才采用表面完整性控制措施。对于需要进行表面完整性控制的特别关键的零件,应当进行系统的金相试验和机械性能试验,给出评定表面完整性的充分数据。美国金属切削协会提出三种评定表面完整性的方案:最少数据组;标准数据组;广义数据组。具体包括内容如表 1-1 所示。具体选择哪一种评定方案应根据实际应用需求。

表面完整性与疲劳断裂抗力的关系

北京航空材料研究院王仁智论述了金属材料/零件的表面完整性与疲劳断裂抗力之间的关系,认为表面完整性中的残余应力、组织结构与表面粗糙度这三个因素是对疲劳断裂抗力影响最主要的因素。任何一种金属材料及其零部件的疲劳断裂(高周或低周疲劳)源绝大多数情况下萌生于表面,因此,金属材料/零件的疲劳断裂抗力首先取决于表面完整性,在其他条件完全相同的情况下,表面完整性等级越高,材料/零件的疲劳断裂抗力越高,即疲劳强度越高或疲劳裂纹的扩展速率越低。

表面完整性主要由以下两方面内容构成:第一是表面纹理,表征表面粗糙度的参量 Ra 值越大,则材料/零件的疲劳断裂抗力越低;第二是表层内发生的与内部基体完全不同的物理、化学以及残余应力的变化。

豪克能技术与表面完整性

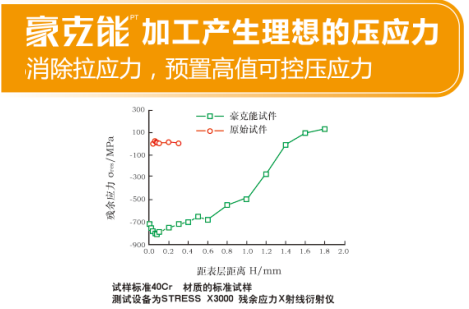

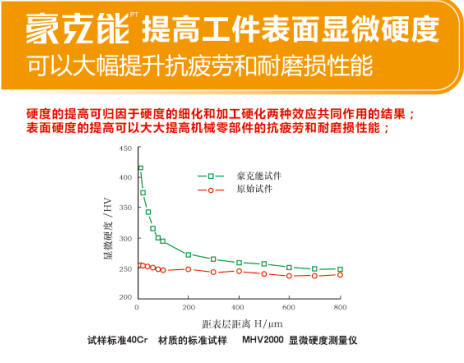

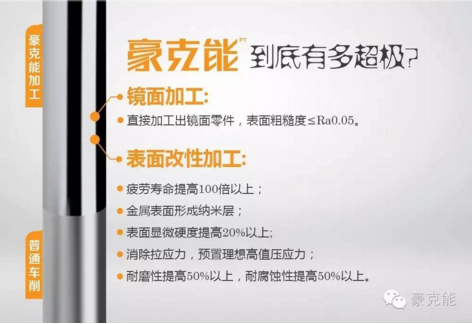

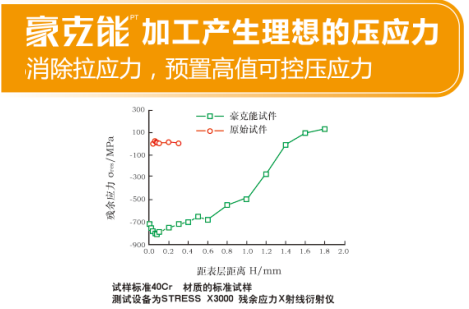

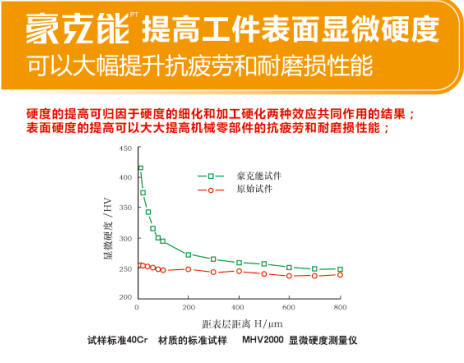

豪克能技术就是在保证金属材料“完整”的基础上进行的镜面&强化处理,表面粗糙度数值大幅降低,晶粒细化,应力场由拉应力转为压应力,提升产品强度,延长工件的使用寿命。

表面完整性主要由以下两方面内容构成:第一是表面纹理,表征表面粗糙度的参量 Ra 值越大,则材料/零件的疲劳断裂抗力越低;第二是表层内发生的与内部基体完全不同的物理、化学以及残余应力的变化。

豪克能技术与表面完整性

豪克能技术就是在保证金属材料“完整”的基础上进行的镜面&强化处理,表面粗糙度数值大幅降低,晶粒细化,应力场由拉应力转为压应力,提升产品强度,延长工件的使用寿命。