切削加工时,虽然刀具表面和刀刃都磨得很光,但已加工表面粗糙度却远远大于刀具表面的粗糙度,其产生的原因可归纳为以下两方面。

①几何因素所产生的粗糙度。它主要决定于残留面积的高度。

②由于切削过程不稳定因素所产生的粗糙度。其中包括积屑瘤、鳞刺、切削变形、刀具的边界磨损、刀刃与工件相对位置变动等。

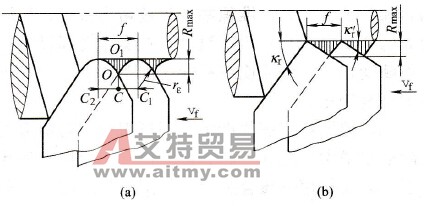

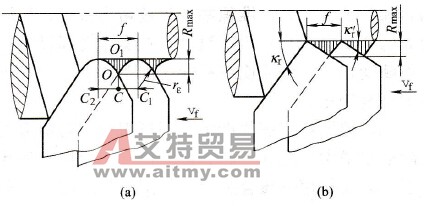

切削时,由于刀具与工件的相对运动及刀具几何形状的关系,有一小部分金属未被切下来而残留在已加工表面上,称为残留面积,其高度直接影响已加工表面的横向粗糙度。理论的残留面积高度Rmax可以根据刀具的主偏角kr、副偏角kr′、刀尖圆弧半径rε、进给量f,按几何关系计算出来。

图6-2 (a)表示由刀尖圆弧部分形成残留面积

车削时的残留面积高度

图6-2 车削时的残留面积高度

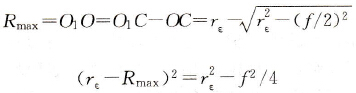

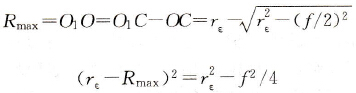

由于Rmax<<rε,故R²max可忽略不计,则上式化简后,可得

Rmax=f²/8rε (6-1)

图6-2 (b)表示tε=0由主切削刃的直线部分形成残留面积的情况,此时

Rmax=f/(cotkr+cotkr′) (6-2)

由式(6-1)及(6-2)可知:理论残留面积高度Rmax随进给量f的减小、刀尖圆弧半径rε的增大或主偏角kr及副偏角kr′的减小而降低。

实际得到的表面粗糙度最大值往往比理论计算的残留面积高度要大得多,只有在高速切削塑性材料时,两者才比较接近,这是由于实际的粗糙度还受到积屑瘤、鳞刺、切削形态、振动及切削刃不平整等因素的影响。但理论残留面积是已加工表面微观不平度的基本形态,实际的表面粗糙度都是由其他影响因素在这个基本形上叠加的结果。因此,理论残留面积高度是构成表面粗糙度的基本因素,有时也将理论残留面积高度称为理论粗糙度。