作者:高玉魁,赵振业( 1. 同济大学 航空航天与力学学院;2. 北京航空材料研究院)

1 表面完整性制造的概念和技术体系

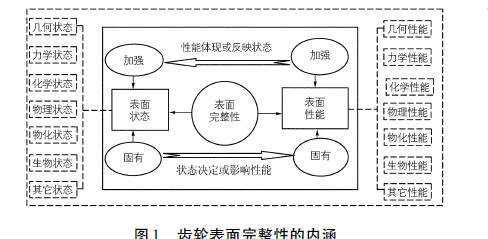

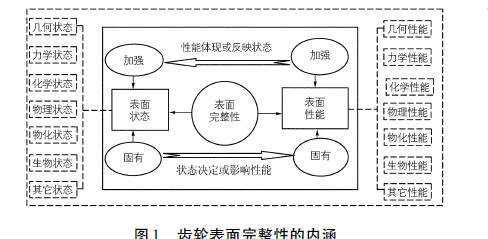

常见的齿轮失效形式有齿根的弯曲疲劳、齿面的接触疲劳、磨蚀和磨损等,而且这些失效多数源自齿面或齿根的表面,因此齿轮表面显得非常重要,表面完整性决定了其服役性能。表面完整性是指无损伤或得以强化的表面状态及由其决定的性能。这些性能包括了零部件使用所涉及到的疲劳、腐蚀与摩擦磨损等3 个方面。关于表面完整性的概念与内涵表示在图1中的实线框内,主要有表面状态和表面性能两个组成部分。表面状态决定或影响了表面性能,表面性能体现或反映了表面状态,它们之间具有映射关系。为获得某种特定的齿轮性能,需要赋予强化的表面状态。以工程中应用最为普遍的一种表面强化技术喷丸为例,喷丸强化对齿轮零件表面完整性状态改善情况示意于图2,它包括了表面粗糙度、表面硬度和表面残余应力等。

齿轮产品的升级换代需要通过技术的革新和体制的完善来转换产业结构,提升齿轮质量,尤其是要从成形制造转变为表面完整性制造并逐步提升到抗疲劳制造。本文从技术角度来阐述国内外齿轮的表面完整性制造技术现状,并展望了未来的抗疲劳制造发展趋势,以期对我国齿轮产业的结构调整和产品升级能够提供一些参考和建议。

1 表面完整性制造的概念和技术体系

常见的齿轮失效形式有齿根的弯曲疲劳、齿面的接触疲劳、磨蚀和磨损等,而且这些失效多数源自齿面或齿根的表面,因此齿轮表面显得非常重要,表面完整性决定了其服役性能。表面完整性是指无损伤或得以强化的表面状态及由其决定的性能。这些性能包括了零部件使用所涉及到的疲劳、腐蚀与摩擦磨损等3 个方面。关于表面完整性的概念与内涵表示在图1中的实线框内,主要有表面状态和表面性能两个组成部分。表面状态决定或影响了表面性能,表面性能体现或反映了表面状态,它们之间具有映射关系。为获得某种特定的齿轮性能,需要赋予强化的表面状态。以工程中应用最为普遍的一种表面强化技术喷丸为例,喷丸强化对齿轮零件表面完整性状态改善情况示意于图2,它包括了表面粗糙度、表面硬度和表面残余应力等。

齿轮的表面完整性制造就是齿轮表面得到无损伤或强化状态的加工制造技术。表面完整性制造技术和成形制造技术并不矛盾,成形制造是形状制造,是表面完整性的前一工序,表面完整性制造则是性能制造,是在成形制造的基础上对表面进行的表面性能的提升与保证。

表面完整性制造技术体系包括了加工技术体系和检测控制体系两个方面,前者主要侧重所加工材料的特性与工艺参数的优化,后者则是对表面完整性状态的检测、监测与反馈控制。往往人们只注重前者,而对后者关注较少,这也是我们为什么产品质量不稳定的主要原因,需要重视和加强相关的研究。

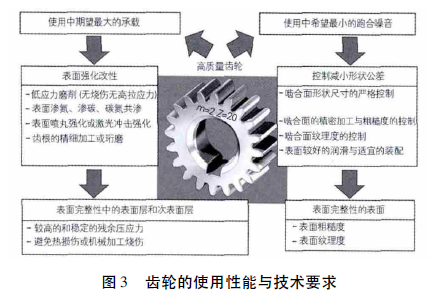

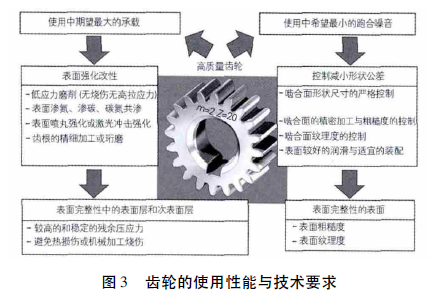

齿轮的服役性能主要包括长寿命和低噪音等指标,因此在设计时需要综合这两个方面的需求来选择适宜的表面完整性制造加工工艺。从提高齿轮的弯曲疲劳寿命和接触疲劳寿命来讲,采用无损伤的机械加工工艺,表面渗碳、渗氮、碳氮共渗等化学热处理来提高表面层的硬度和强度,喷丸或激光冲击强化等表面强化工艺来引入残余压应力,最后为了减小表面粗糙度形成的应力集中影响,对齿轮齿根和齿面进行精细的抛光或磨削。从降低齿轮啮合时的噪音而言,对于表面的粗糙度和纹理度要求都很高。必须严格控制啮合面的齿形尺寸和加工精度,并保证完好的装配和润滑。这样,齿轮的表面完整性加工设计要求见图3。

2 齿轮表面完整性制造技术的现状

2. 1 齿轮的机械加工及表面完整性控制

为了提高齿轮加工的生产效率和确保齿轮的表面完整性,通常将齿轮的机械加工分为粗加工和精加工,常见的齿轮加工方式见图4。粗加工时的进给量较大,生产效率较高,主要是完成制出成形加工前所需的大致轮廓,其对表面完整性的要求不高,主要是要控制在成形加工最终尺寸要求内的表面层不引入组织缺陷和过大的残余拉应力,所采用的措施是磨轮高速快磨和高速的冷却与润滑; 但在精加工时进给量和磨削速度都很小,就是典型的“磨洋工”才能出细活,而且要确保表层的残余应力处于很小数值或残余压应力状态。无论是粗加工还是精加工当接触面较大和冷却润滑条件不时,表面都极易产生烧伤,这对齿轮的承载和使用寿命将产生不利影响,尤其是关键的重载齿轮表面不允许存在烧伤缺陷,因此对于机械加工过程中表面完整性的在线检测与监测显得非常重要和必要。

为了确保齿轮的表面完整性,必须控制机械加工工艺参数; 为了保证机械加工过程中没有烧伤或产生过大的残余拉应力,还必须在线检测这些表面完整性的参数和反馈控制机械加工工艺。齿轮在机械加工过程中易产生表面缺陷。常见的机械加工齿轮表面缺陷有因热量过大导致的表面脱碳或氧化、表面烧伤或软点、表面微观裂纹等形式,见图5。表面脱碳或氧化、表面烧伤都可能导

致组织出现黑色组织,硬度降低或局部出现软点,表面强度降低和抗弯曲与接触疲劳性能恶化,严重时出现断齿或齿面掉块等失效现象。当表面磨削加工工艺参数不当或冷却润滑不好时,一方面烧伤不严重时表面层可能出现较大的残余拉应力,另一方面烧伤严重时将形成微观或宏观裂纹,称为磨削烧伤裂纹。为了确保齿轮的表面完整性,不仅需要在零部件最终加工成形后检测其表面完整性,还需要在机械加工过程中进行在线检测。

2.2 齿轮的热处理硬化及表面完整性控制

适宜的硬化层深度和硬度梯度是齿轮热处理硬化的关键。过硬的表面和较大的硬化梯度或较浅的硬化层深度极易形成具有鸡蛋壳似的硬层,这将导致齿轮受载后表面层发生早期剥落,应引起足够的重视,并采用适当的硬化工艺来避免出现此类情况。低于规定的硬度和较小的硬化层硬度梯度或较深的硬化层则易在表面形成磨损或难以达到预期的硬化效果。齿轮热处理硬化的表面完整性控制就是控制表面硬化层的组织结构、硬度梯度和硬化层深度以及残余应力等。齿轮热处理硬化控制不当易导致表层出现黑色组织、脱碳、白亮层较深、微观裂纹等缺陷,也易导致本应形成的残余压应力变成残余拉应力。

2.3 齿轮的表面强化及表面完整性控制

齿轮除了表面硬化来提高表面层的硬度和强度外,为了提高齿轮根部的弯曲疲劳性能和延长齿面的接触疲劳寿命,往往在表面硬化处理后再采用喷丸强化、滚压强化和激光冲击强化来引入残余压应力以改善表面层内的残余应力状态,进一步提高齿轮的服役寿命。

3 齿轮抗疲劳制造技术的未来发展趋势

所谓“抗疲劳”制造是控制表面完整性和表面变质层,以疲劳性能为主要判据和提高疲劳强度的制造技术; 表面完整性是控制加工工艺形成的无损伤或强化的表面状态; 表面变质层是控制加工工艺形成的无损伤或强化的亚表层状态。与“表面完整性”制造不同,抗疲劳制造不仅要满足形位、表面粗糙度等设计图纸规定要求和达到关键构件的设计性能外,还要保证关键构件长寿命使用。其标志性指标中,除了表面粗糙度Ra等“标准数据组”外,还有“表面变质层数据组”,抗疲劳制造的目标和使命转变为精密、长寿命和经济可承受性,主体变为抗疲劳切削加工和高能或高能复合表层改性。其成效主要表现为关键构件疲劳寿命较“成形”制造提高几十倍到几百倍,可靠性提高一个到几个数量级。抗疲劳制造将把中国关键构件和机械制造带入一个长寿命、高可靠、结构减重和经济可承受性的新时代,一个绿色、环保、人性化和可持续发展的新时代,一个占据国际先进水平和竞争地位的新时代。