硬度

表面纳米化通过对材料表面组织和结构的优化显著提高了材料的性能。表面纳米层的硬度显著提高,并随深度的增加纳米层的硬度呈梯度减少,这与晶粒的变化趋势一致。通常认为是由于细晶强化和加工硬化的作用使材料硬度增加,但对于不同的材料,强化形式还有不同。细化了的表面组织是材料表层强化的主导作用,材料表面经表面纳米化处理后,沿厚度方向的晶粒尺寸逐渐增大,而硬度逐渐减材料表面的硬度随着晶粒尺寸的减小而逐渐增大,而且晶粒位向的改变也会改善材料的硬度。晶粒的大小直接影响晶界的数量,加上晶界的短程应力场作用可阻碍位错的运动,使位错在晶界附近堆积,与晶界的应力场交互作用导致材料表面的局部强化。加工硬化对硬度增加作用的表征报道不多。普遍认为加工硬化是塑性变形过程中的多系滑移和交滑移造成的,加工硬化可提高材料的屈服强度,从而提高材料的表面硬度。单纯从加工硬化来理解硬度随深度的增加而减小,可认为表层区域的位错密度越大,塑变程度越剧烈,随着深度的增加加工硬化程度逐渐减弱。

腐蚀性能

材料的耐腐蚀性能由材料的组成成分和组织结构决定,当成分相同时组织是影响腐蚀性能的主导因素。表面自纳米处理后会在表层产生纳米晶结构。这一纳米层的纳米晶组织比表面积大、表面活性高、晶界增多,由于晶界更容易被腐蚀,所以对环境十分敏感,减缓腐烛进程的性能可通过快速钝化来实现。但是对于一些无法生成钝化膜的材料,腐蚀性能会下降。同时,金属表层产生了残余压应力,有助于提高材料的表面耐腐蚀性能。

合金耐腐蚀性能的提高主要归因于在纳米化的合金表面能够快速形成致密且稳定的钝化膜。采用超声冲击技术对Q370qE桥梁钢焊接接头进行了全覆盖超声冲击处理。结果显示:Q370qE焊接接头经过超声冲击后,由于次表层形成了约平行于焊缝表面的非常细密的纤维状形变组织及较大的残余压应力,使其抗NaCl 溶液腐蚀性能得到明显提高。

疲劳性能

材料经过表面纳米化处理后,在材料表面形成的纳米晶组织能迅速且有效地抑制裂纹的萌生,而心部晶粒粗大的组织又阻止了疲劳裂纹的扩展,因此材料的疲劳性能能够得到显著提高。通常,低周疲劳和高周疲劳的裂纹萌生位置均在表面,对材料表面进行纳米化处理,有望提高材料的疲劳强度。对16MnR焊态和超声冲击态十字接头进行了疲劳性能的对比试验研究。冲击态十字接头的条件疲劳极限(2×106)相对于焊态时的提高了49%左右,接头的疲劳寿命延长了45~52倍。其中焊趾处应力集中降低成为提高焊接接头疲劳寿命的主导因素。

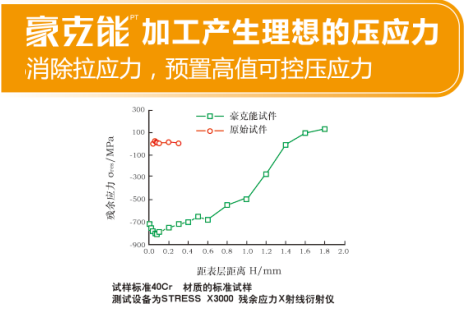

豪克能超声冲击能将焊接残余应力转化成残余压应力,有助于抑制裂纹萌生,提高焊接接头疲劳寿命。认为疲劳强度的提高主要归因于产生的残余压应力在超高周疲劳范畴,残余压应力是寿命提高的重要因素。表面纳米化处理后的材料或焊接接头疲劳强度都会有所提高,虽然变形层组织细化能够提高疲劳性能,但普遍认为对疲劳性能提高的主要贡献是表层产生了残余压应力。尤其对焊接接头,表面纳米化处理降低或消除了焊接残余拉应力,甚至在表面产生了残余压应力。残余压应力对阻碍高周疲劳裂纹的萌生起到了重要作用。