加工工艺分析

织机长轴类零件的加工,依照现有的工艺方法需要采用粗车、半精车、反复磨削等几道工序才能达到产品图纸要求,而且必须使用行程大于4m以上的外圆磨床。为了开发新产品,我们特制订工艺方案如下。

方案一:购买1台4m的外圆磨床,加工工艺为车削→磨削(磨3次0.5mm的余量)→镗孔→电镀。

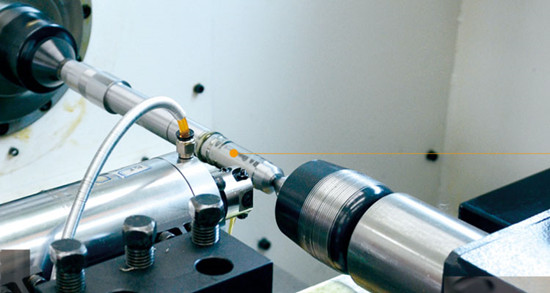

方案二:外购一套超声波表面加工设备,加工工艺为车削→超声波光整→镗孔→电镀。在车床上用普通刀具将零件粗车、半精车到尺寸125mm,留0.05mm余量,再换用超声波表面加工装置的超声波刀具,使零件的表面粗糙度提高3级以上,可高达Ra 0.4μm~Ra 0.01μm。

投资分析

经过充分市场调研分析,实施方案为:① 外购一台4m的外圆磨床大约需要投资70多万元,同时还有电能消耗,人工费用等;

②外购一套豪克能超声波表面加工设备,代替磨床,省去磨工,低能耗设备,不费电,效率提升很多。

很明显方案②比较经济。

经济效益分析

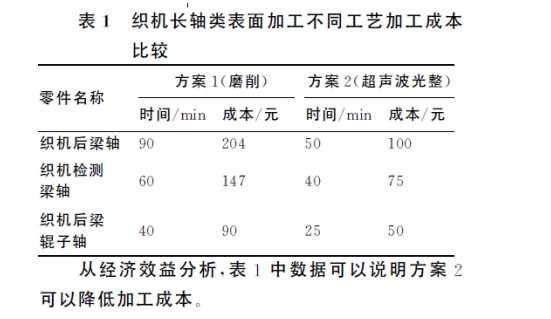

磨削工艺加工时间长,成本高,豪克能加工工艺加工时间可以缩短,预计加工成本可以降低,两种方案比较详见表1。

工艺方案确定

通过以上投资与经济效益分析,投资一台豪克能超加工设备,既可解决宽幅织机长轴类零件的加工难题,降低织机长轴类零件的磨削工序成本,同时还可延伸至精梳机、细纱机等长轴类零件上,综合经济效益明显。

实施工艺方案

根据确定方案,购买了一台豪克能设备,对织机后梁轴零件按照我们制定好的工艺进行镜面加工,在普通机床上,使用普通刀具将工件尺寸加工到125mm,留0.02mm的余量,再用豪克能代替原来普通刀具加工一遍,以车代磨,工效大大提高。车后表面粗糙度控制在Ra 3.2μm~Ra 6.4μm,光整后表面粗糙度经检测达到Ra 0.1μm 左右。明显提高了织机后梁轴的表面加工精度,且表面显微硬度亦显著提高,并大大提高了工件的表面耐磨性和使用寿命。目前使用的织机轴类零件可以全部推广采用此加工工艺。

5 推广应用零件

压光辊(属短轴类):借鉴织机后梁轴的加工经验,我们在新产品的短轴类零件如压光辊上进行工艺试验,压光辊为纺机中条并联合机的零件,长度385mm,外径151.8mm,其主要作用为轧压并输送棉网,表面要求光滑,不能勾挂纤维,原制造工艺为“组焊→车削→粗磨→精磨→电镀→手工砂布抛光”,制造出的零件表面粗糙度仅能达到Ra 0.4μm~0.8μm,且费工费时,应用豪克能技术后,工艺调整为“组焊→车削→磨削→超声波光整→电镀”,零件直径要求为151.8mm±0.05mm,光整后零件尺寸变化见表2,零件表面粗糙度可提高到Ra0.1μm左右,很好地满足了使用要求。